Hat mili - Line shaft

Bir hat şaftı , Sanayi Devrimi'nden 20. yüzyılın başlarına kadar yaygın olarak kullanılan güç aktarımı için güçle çalışan bir döner şafttır . Her bir makine parçasına doğrudan bağlanacak kadar küçük elektrik motorlarının yaygın kullanımından önce, gücü büyük bir merkezi güç kaynağından bir atölye veya endüstriyel kompleks boyunca makinelere dağıtmak için hat şaftları kullanılıyordu . Merkezi güç kaynağı bir su çarkı , türbin, yel değirmeni, hayvan gücü veya bir buhar motoru olabilir . Güç, şafttan makineye , değirmen işi olarak bilinen kayışlar , kasnaklar ve dişliler sistemi ile dağıtıldı .

Operasyon

| Harici Görsel | |

|---|---|

|

|

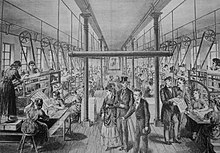

Tipik bir hat şaftı, bir alanın tavanına asılacak ve bu alanın uzunluğu boyunca uzanacaktır. Şaft üzerindeki bir kasnak , gücü binanın başka bir yerindeki bir ana hat şaftından alacaktır. Diğer kasnaklar, her bir makinedeki kasnaklara veya sonraki hat şaftlarına güç sağlayabilir. Aynı görevleri yerine getiren çok sayıda makinenin bulunduğu imalatta, sistemin tasarımı oldukça düzenli ve tekrarlandı. Farklı yönelimlere ve güç gereksinimlerine sahip çeşitli makinelerin bulunduğu makine ve ahşap atölyeleri gibi diğer uygulamalarda, sistem düzensiz ve birçok farklı şaft yönlendirme yönü ve kasnak boyutuyla tutarsız görünecektir. Şaftlar genellikle yatay ve tepedeydi, ancak bazen dikeydi ve yeraltında olabilirdi. Şaftlar genellikle sert çeliktir ve flanşlarda birbirine cıvatalanmış birkaç parçadan oluşur. Şaftlar belirli uzunluk aralıklarında yataklı askılarla askıya alınmıştır. Mesafe, şaftın ağırlığına ve kasnak sayısına bağlıydı. Millerin aynı hizada tutulması gerekiyordu, aksi takdirde gerilim yatakları aşırı derecede ısıtarak mili kırabilirdi. Yataklar genellikle sürtünmeli tipteydi ve yağlanmış halde tutulmaları gerekiyordu. Yatakların donmaması veya arızalanmaması için kasnak yağlayıcı çalışanlarına ihtiyaç duyuldu.

İlk uygulamalarda güç, oluklu kasnaklar üzerindeki halat ilmekleri kullanılarak kasnaklar arasında aktarılıyordu. Bu yöntem günümüzde oldukça nadirdir ve çoğunlukla 18. yüzyıldan kalmadır. Düz kasnaklar veya tamburlar üzerindeki düz kayışlar , 19. ve 20. yüzyılın başlarında en yaygın yöntemdi. Kayışlar genellikle tabaklanmış deri veya kauçukla emprenye edilmiş pamuklu ördekti . Deri kayışlar, ham deri veya tel bağlama, bindirme bağlantıları ve yapıştırıcı veya birkaç tür çelik bağlantı elemanından biri ile ilmeklere tutturulmuştur. Pamuklu ördek kemerleri genellikle metal tutturucular kullanır veya ısı ile birlikte eritilirdi. Deri kayışlar, en iyi çekiş için kıl tarafı kasnaklara gelecek şekilde çalıştırıldı. Kayışların iyi durumda kalmaları için periyodik temizlik ve şartlandırmaya ihtiyacı vardı. Kayışlar genellikle bacak başına 180 derece bükülmüş ve ikinci şaftın ters yönde dönmesine neden olmak için alıcı kasnak üzerinde ters çevrilmiştir.

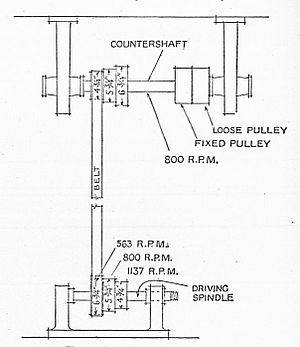

Kasnaklar tahta, demir, çelik veya bunların bir kombinasyonundan yapılmıştır. Dönüş hızını değiştirmek için çeşitli boyutlarda kasnaklar kullanılmıştır. Örneğin, 100 rpm'de 40 "bir kasnak, 200 rpm'de 20" kasnağı döndürecektir. Şafta sağlam bir şekilde tutturulmuş ("hızlı") kasnaklar, şaft (avaralar) üzerinde serbestçe ("gevşek") dönen bitişik kasnaklarla birleştirilebilir. Bu konfigürasyonda kayış, güç aktarımını durdurmak için avara üzerine veya gücü iletmek için katı kasnak üzerine hareket ettirilebilir. Bu düzenleme, kullanılmadığında makineyi kapatmak için genellikle makinelerin yanında kullanıldı. Genellikle bir makineye son kayış besleme gücünde, makine için çeşitli hız ayarları vermek için bir çift kademeli kasnak kullanılabilir.

Hız değiştirmek için kayışlar ve farklı boyuttaki kasnaklar yerine şaftlar arasında zaman zaman dişliler kullanıldı, ancak bu nispeten nadir görülüyor.

Tarih

Hat şaftlarının ilk versiyonları 18. yüzyıla kadar uzanmaktadır, ancak 19. yüzyılın sonlarında sanayileşme ile yaygın olarak kullanılmaktadırlar. Hat şaftları imalatta, ağaç işleme atölyelerinde, makine atölyelerinde, testere değirmenlerinde ve değirmenlerde yaygın olarak kullanılmıştır .

1828'de Lowell, Massachusetts'te Paul Moody , gücü bir su çarkından akan ana şafttan aktarmak için metal dişli yerine deri kayışları değiştirdi. Bu yenilik ABD'de hızla yayıldı

Düz kayış tahrik sistemleri, 1870'lerden itibaren İngiltere'de J & E Wood ve W & J Galloway & Sons firmaları ile popüler hale geldi . Bu firmaların her ikisi de sabit buhar motorları üretti ve daha fazla güç ve güvenilirlik için devam eden talep, yalnızca gelişmiş motor teknolojisi ile değil, aynı zamanda motorlardan hizmet vermeleri amaçlanan tezgahlara ve benzeri makinelere güç aktarımının iyileştirilmiş yöntemleriyle de karşılanabilirdi. Yassı kayışların kullanımı ABD'de zaten yaygındı, ancak bu zamana kadar İngiltere'de nadirdi. Avantajlar, daha önce ortak tahrik millerinde ve bunlarla ilişkili dişlilerde bulunan sürtünme kayıplarında daha az gürültü ve daha az enerji israfını içeriyordu. Ayrıca, bakım daha basit ve daha ucuzdu ve güç sürücülerinin düzenlenmesi için daha uygun bir yöntemdi, öyle ki bir parçanın arızalanması durumunda bir fabrikanın veya değirmenin tüm bölümlerinde güç kaybına neden olmayacaktı. Bu sistemler, halatla çalıştırma yöntemleriyle popülerliğin yerini aldı.

19. yüzyılın sonlarına doğru bazı fabrikaların tek bir binada bir mil veya daha fazla hat şaftı vardı.

Küçük dükkanlara ve hafif sanayiye enerji sağlamak için özel olarak inşa edilmiş "enerji binaları" inşa edildi. Güç binaları merkezi bir buhar motoru kullandı ve tüm kiralanan odalara hat şaftları aracılığıyla güç dağıttı. Elektrik binaları elektrifikasyonun ilk günlerinde inşa edilmeye devam etti, hala hat şaftları kullanıyordu, ancak bir elektrik motoruyla çalıştırılıyordu.

Bazı fabrikalar tek bir buhar motoruyla çalıştırılamayacak kadar büyük ve karmaşık hale geldikçe, "alt bölümlere ayrılmış" bir güç sistemi devreye girdi. Bu, tel çekme veya demir çekiçleme gibi hassas bir işlem için çok çeşitli hız kontrolü gerektiğinde de önemliydi. Alt bölünmüş güç altında, buhar merkezi bir kazandan ihtiyaç duyulan yerlere yerleştirilmiş daha küçük buhar makinelerine aktarılıyordu. Bununla birlikte, küçük buhar motorları büyük olanlardan çok daha az verimliydi. Baldwin Lokomotif İşleri alt değiştirildi 63 dönümlük alan verimsizlik birkaç büyük buharlı motorlar hat millerinin sürüş ile grup sürücüye dönüştürülen ardından nedeniyle, güç bölünmüş. Sonunda Baldwin, işçilik ve bina alanından önemli bir tasarruf sağlayarak elektrikli sürücüye geçti.

1900'lerin başında fabrika elektrifikasyonu ile birçok hat şaftı elektrikli sürücüye dönüşmeye başladı. Erken fabrika elektrifikasyonunda yalnızca büyük motorlar mevcuttu, bu nedenle yeni fabrikalar, hat şaftlarını ve doğramaları çalıştırmak için büyük bir motor kurdu. 1900'den sonra daha küçük endüstriyel motorlar piyasaya çıktı ve çoğu yeni kurulum bireysel elektrikli sürücüler kullandı.

1980'lerde hassas elektrik motoru hız kontrolü için ekonomik yöntemler kullanıma sunulana kadar, buhar türbini ile çalışan hat şaftları, hız kontrolü nedenleriyle kağıt makinelerini sürmek için yaygın olarak kullanıldı ; o zamandan beri birçoğu bölgesel elektrikli sürücülerle değiştirildi. Elektrik motorları kullanılarak ekonomik değişken hız kontrolü , istenen hız için gerekli frekansta DC'yi AC'ye geri döndürmek için invertörler kullanılarak doğru akım ve değişken frekanslı sürücüler üretmek için silikon kontrollü redresörler (SCR'ler) ile mümkün hale getirildi .

Çoğu sistem 20. yüzyılın ortalarında hizmet dışı kaldı ve nispeten az sayıda sistem 21. yüzyılda kaldı, hatta daha azı orijinal konumlarında ve yapılandırmalarında kaldı.

Dezavantajlar ve alternatifler

Dezavantajları

Ayrı elektrik motoru veya ünite tahriki ile karşılaştırıldığında, hat şaftları aşağıdaki dezavantajlara sahiptir:

- Hat şaftlarında güç kaybı çok çeşitliydi ve tipik olarak% 25 ve genellikle çok daha yüksekti; ancak, makaralı rulmanlar ve kaliteli yağlama kullanmak kayıpları en aza indirebilir. Makaralı ve küresel yataklar, fabrikaların elektrifikasyonu başlamadan önceki on yılda kabul gördü.

- Sürekli gürültü

- Bakım maliyetleri daha yüksekti.

- Sistemler daha tehlikeliydi.

- Mekanik sorunlardan kaynaklanan aksama süresi daha yüksekti.

- Hızı değiştirmek o kadar kolay olmadı.

- Fabrika yerleşimi, iş akışı için en verimli şekilde değil, hat şaftlarına erişim etrafında tasarlandı.

- Hat şaftları ve doğrama işleri çok yer kapladı; Baldwin Lokomotif İşleri elektrikli tahrikten% 40 daha fazla tahmin ediyor.

- Şaftlar ve kayışlar aydınlatma, tavan vinçleri ve havalandırma kanalları yolundaydı.

- Genişleme ve daralmaya, oturmaya ve titreşime maruz kalan uzun şaftlar için sistemin hizalanması kritik ve sorunluydu.

- Kayış, tozu döktü ve sürekli havada dolaşmasını sağladı.

- Üstten geçen şaftlardan yağ damladı.

Elektrik enerjisine geçen firmalar, çalışanların hastalık süresinin önemli ölçüde azaldığını ve aynı ekipmanı kullanarak üretimde önemli artışlar gösterdi. 1909'da yazan James Hubbart, "İlk başta binadaki her köşeyi tekelleştiren ve başka hiçbir şeye çok az yer bırakan veya hiç yer bırakmayan bir dizi kemerle karşılaşmadan, herhangi bir tanıma sahip bir dükkana veya fabrikaya zar zor girebiliriz" dedi.

Hat şaftlarına tarihsel alternatifler

Hat şaftlarının mesafe ve sürtünme sınırlamalarının üstesinden gelmek için 19. yüzyılın sonlarında tel halat sistemleri geliştirildi. Tel halat, hat şaftlarından daha yüksek hızlarda çalıştırıldı ve mekanik gücü birkaç mil veya kilometre mesafeye iletmenin pratik bir yoluydu. Geniş aralıklı, geniş çaplı tekerlekler kullandılar ve hat şaftlarından çok daha düşük sürtünme kaybına sahiptiler ve başlangıç maliyetinin onda birine sahiptiler.

Ayrı buhar motorları için pratik olmayan küçük ölçekli güç sağlamak için, merkezi istasyon hidrolik sistemleri geliştirildi. Hidrolik güç , İngiliz limanlarında ve Avrupa'nın başka yerlerinde vinçleri ve diğer makineleri çalıştırmak için kullanıldı. En büyük hidrolik sistem Londra'daydı. Bessemer çelik üretiminde yoğun olarak hidrolik güç kullanılmıştır .

19. yüzyılın sonlarında pnömatik güç sağlayan bazı merkezi istasyonlar da vardı.

Erken örnekler

Erken bir örnekte, Jedediah Strutt 'ın su enerjili pamuk fabrikası, Kuzey Mill Belper 1776 yılında inşa, makine kullanmamaları tüm güç bir 18 metrelik (5.5 m) geldi su çarkı .

Orijinal sistemler

- Elan Valley - çalıştırılamayan hat mili eski atölyelerde hala yerinde, şimdi ziyaretçi merkezi olarak kullanılıyor

- Ellenroad Ring Mill - 6 hp National petrol motorundan hat şaftları, dövme, çekiç, torna, radyal kollu matkap ve şekillendirici ile bir 1910 replika atölyesini çalıştırıyor

- Queen Street Mill , Burnley - 500 beygir gücünde kömürle çalışan bir buhar motoruyla çalışan 600 Lancashire dokuma tezgahını çalıştıran hat kanal sistemi

- Shelsley Watermill, Shelsley Walsh, Worcester, Birleşik Krallık - kısmen işletilebilir tahıl değirmeni

- Stott Park Bobbin Mill , Cumbria, İngiltere - ??

- Tees Cottage Pompa İstasyonu , Darlington, County Durham, İngiltere - çalışır vaziyette orijinal bakım atölyesini tamamlayın

- Ulusal Arduvaz Müzesi , Galler - hala Britanya anakarasındaki en büyük çalışan su çarkı tarafından tahrik edilen hat mili ile çalışan orijinal ekipman

- Austin Organları . Hartford, Connecticut

- Cruiser Olympia , Philadelphia, Pensilvanya - operasyonel makine atölyesi

- East Broad Top Demiryolu ve Kömür Şirketi . Rockhill Ocağı, Pensilvanya - kısmen çalıştırılabilir; makine atölyesi, sac metal atölyesi, ahşap dükkanı, demirci dükkanı, dökümhane

- Empire Mine Eyalet Parkı makine atölyesi, Grass Valley, California - makine aletleri ??

- Hagley Müzesi , Wilmington, Delaware

- Hanford Mills Müzesi , East Meredith, New York - çalıştırılabilir; kereste fabrikası, öğütücü, ahşap dükkanı

- Kregel Yel Değirmeni Fabrikası Müzesi , Nebraska City, Nebraska - çalıştırılabilir; yel değirmeni fabrikası

- Longleaf Lumber Company / Southern Forest Heritage Museum, Longleaf, Louisiana - kısmen işletilebilir; makine aletleri, kereste fabrikası

- Mingus Değirmeni, Great Smokey Dağları Ulusal Parkı, Güney Carolina - kısmen kullanılabilir; tahıl değirmeni

- Rock Run Grist Mill, Susquehanna Eyalet Parkı (Maryland) , Havre de Grace, Maryland - çalıştırılabilir; su ile çalışan öğütücü değirmen

- Sierra Demiryolu Mağazaları / Railtown 1897 Eyalet Tarihi Parkı , Jamestown, California - çalıştırılabilir; makine aletleri, demirci dükkanı

- Slater Mill Tarihi Bölgesi , Pawtucket, Rhode Island - ??

- Thomas Edison Ulusal Tarihi Parkı , West Orange, New Jersey - makine aletleri ??

- WA Young and Sons Dökümhane ve Makine Atölyesi , Rices Landing, Pensilvanya - makine atölyesi, dökümhane

- WJ Doran Company, Waupaca, Wisconsin - tamamen çalışır durumda; makine aletleri

Yeniden yapılandırılmış veya gösteri sistemleri

- Amerika Birleşik Devletleri

- Hancock Shaker Köyü, Pittsfield, Massachusetts. Ağaç işleme makinelerini çalıştırmak için su türbini ile çalışan Makine Atölyesi.

- Smithsonian Institution, Arts and Industries Building, Washington, DC - makine aletleri

- White River Valley Antik Derneği, Enora, Indiana - makine ve ağaç işleme aletleri

- Denton Farmpark, Denton, Kuzey Karolina - makine aletleri

- Cincinnati Tarih Müzesi, Cincinnati, Ohio - makine aletleri

- Hagley Museum and Library, Wilmington, Delaware (orijinal du Pont toz değirmenleri) - makine aletleri

- Henry Ford Müzesi ve Greenfield Köyü , Dearborn, Michigan - makine aletleri

- Molly Kathleen Mine, Clear Creek, Colorado - kereste fabrikası

- Boott Mills , Lowell, Massachusetts - güçlü pamuk dokuma tezgahları

- Silver Dollar City , Branson, Missouri - ağaç işleme aletleri ve fırın makineleri

- Tuckahoe Steam & Gas Association, Easton, Maryland - işletme makine atölyesi müzesi

- Virginia Tarih Derneği , Richmond, Virginia - ??

- Baltimore Museum of Industry, Baltimore, Maryland - makine aletleri

- Denton Farmpark, Denton, Kuzey Karolina - makine aletleri

- Muskegon Miras Müzesi, Muskegon, Michigan - Corliss motor ve makine aletleri

Ayrıca bakınız

- Linehaft makaralı konveyör - bir dizi makarayı hareket ettirmek için uzun bir şaft kullanır

Referanslar

- Notlar

- Kaynakça

- Hunter, Louis C .; Bryant, Lynwood (1991). Amerika Birleşik Devletleri'nde Endüstriyel Güç Tarihi, 1730-1930, Cilt. 3: Güç Aktarımı . Cambridge, Massachusetts, Londra: MIT Press. ISBN 0-262-08198-9 .

- Falconer, Keith; Menuge, Calladine (2001). "Derwent Valley Tekstil Fabrikaları". Endüstriyel Arkeoloji İncelemesi . Leicester: Belper North Mill Trust: 99. ISSN 0309-0728 .

- Hills, Richard Leslie (1989), Buhardan Güç: Sabit Buhar Motorunun Tarihçesi , Cambridge University Press , s. 244, ISBN 9780521458344 , 10 Ocak 2009'da alındı

- Nasmith, Joseph (1895), Yeni Pamuk Fabrikası İnşaatı ve Mühendisliği , Londra: John Heywood, s. 284, ISBN 1-4021-4558-6 , 10 Mart 2009'da alındı

-

Devine, Jr., Warren D. (1983). "Shafts to Wires: Historical Perspective on Electriffication, Journal of Economic History, Cilt 43, Sayı 2" (PDF) : 355. 2019-04-12 tarihinde orjinalinden (PDF) arşivlendi . Erişim tarihi: 2011-10-20 . Alıntı dergisi gerektirir

|journal=( yardım )

Dış bağlantılar

- Hat Mili Kasnakları ve Kayışları - Kayış tahriklerinin mühendislik yönleri hakkında 1906 tez çalışması - Uyarı: web sayfasında arka plan müziği var (duraklatmak için sona kaydırın)