Açık ocak fırını - Open hearth furnace

Bir açık ocak, fırın veya açık fırın endüstriyel birkaç çeşit herhangi biri fırın fazla olan karbon ve diğer yabancı maddeler yanmış pik demir için üretmek çelik . Yüksek erime noktası nedeniyle çeliğin üretimi zor olduğundan , normal yakıtlar ve fırınlar , çeliğin seri üretimi için yetersizdi ve açık ocak tipi fırın, bu zorluğun üstesinden gelmek için on dokuzuncu yüzyılda geliştirilen birkaç teknolojiden biriydi. Yerini değiştirdiği Bessemer işlemiyle karşılaştırıldığında , ana avantajları çeliği aşırı nitrojene maruz bırakmaması (çeliğin kırılgan olmasına neden olur ), kontrol edilmesinin daha kolay olması ve büyük miktarlarda eritilmesine ve rafine edilmesine izin vermesiydi. hurda demir ve çelik .

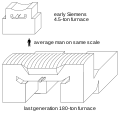

Açık ocak fırını ilk olarak Alman doğumlu mühendis Carl Wilhelm Siemens tarafından geliştirildi . 1865'te Fransız mühendis Pierre-Émile Martin , Siemens'ten bir lisans aldı ve ilk önce rejeneratif fırınını çelik yapmak için uyguladı . İşlemleri Siemens-Martin işlemi ve fırın "açık ocak" fırın olarak biliniyordu . Açık ocaklı fırınların çoğu, 1990'ların başında, özellikle yavaş çalışmaları nedeniyle, temel oksijen fırını veya elektrik ark fırını ile değiştirildiği için kapatıldı .

Açık ocak çelik üretiminin en eski örneği yaklaşık 2000 yıl önce Haya halkının kültüründe, günümüz Tanzanya'sında ve Avrupa'da 8. yüzyılda İspanya'da icat edilen Katalan demir ocağında bulunurken, belirli 19. yüzyıl ve sonrasında çelik süreçlerine terim, böylelikle hariç bloomeries , (Katalanca demirhaneye dahil) şıklık ocaklarından ve fırınların birikmesi onun uygulamadan.

Açık ocak süreci

Açık ocak işlemi bir toplu işlemdir ve bir toplu iş "ısı" olarak adlandırılır. Fırın önce olası hasarlara karşı kontrol edilir. Hazır veya tamir edildikten sonra sac, parçalanmış araç veya atık metal gibi hafif hurda ile şarj edilir. Fırın, yanan gaz kullanılarak ısıtılır. Yük eridikten sonra, yüksek fırınlardan gelen pik demir ile birlikte inşaat, inşaat veya çelik haddehane hurdaları gibi ağır hurdalar eklenir. Tüm çelik eridiğinde, kireçtaşı gibi cüruf oluşturucu maddeler eklenir. Demir oksit ve diğer safsızlıklardaki oksijen, fazla karbonu yakarak çelik oluşturarak pik demiri karbonsuzlaştırır. Isının oksijen içeriğini arttırmak için demir cevheri eklenebilir.

İşlem, Bessemer dönüştürücününkinden çok daha yavaştır ve bu nedenle kalite değerlendirmesi için kontrol edilmesi ve numune alınması daha kolaydır. Bir ısının hazırlanması genellikle sekiz ila sekiz buçuk saat sürer ve çeliğe dönüşümü bitirmek (daha fazla) saat sürer. İşlem yavaş olduğundan, Bessemer işleminde olduğu gibi tüm karbonu yakmak gerekli değildir, ancak istenen karbon içeriği elde edildiğinde işlem herhangi bir noktada sonlandırılabilir.

Fırın, bir yüksek fırının kılavuzlanmasıyla aynı şekilde açılır; ocağın yanına bir delik açılır ve ham çelik dışarı akar. Tüm çeliğe dokunulduğunda, cüruf sıyrılır. Ham çelik, iç içe geçirme adı verilen bir işlem olan külçelere dökülebilir veya haddehanede sürekli dökümde kullanılabilir.

Rejeneratörler, fırının ayırt edici özelliğidir ve aralarında çok sayıda küçük geçiş olacak şekilde düzenlenmiş ve kenarlarına tuğla yerleştirilmiş ateş tuğlası bacalardan oluşur. Tuğlalar, çıkan atık gazlardan gelen ısının çoğunu emer ve daha sonra yanma için gelen soğuk gazlara geri gönderir.

Tarih

Sir Carl Wilhelm Siemens , 1850'lerde Siemens rejeneratif fırınını geliştirdi ve 1857'de yakıtın %70-80'inden tasarruf etmek için yeterli ısıyı geri kazandığını iddia etti. Bu fırın, yanma için yakıt ve havanın rejeneratif ön ısıtmasını kullanarak yüksek sıcaklıkta çalışır . Rejeneratif ön ısıtmada, fırından çıkan egzoz gazları, ısının gazlardan tuğlalara aktarıldığı tuğla içeren bir odaya pompalanır. Fırının akışı daha sonra tersine çevrilir, böylece yakıt ve hava bölmeden geçer ve tuğlalar tarafından ısıtılır. Bu yöntem sayesinde, açık ocaklı bir fırın, çeliği eritecek kadar yüksek sıcaklıklara ulaşabilir, ancak Siemens başlangıçta bunu bunun için kullanmadı.

1865'te Fransız mühendis Pierre-Émile Martin , Siemens'ten bir lisans aldı ve ilk önce rejeneratif fırınını çelik yapmak için uyguladı. Siemens rejeneratif fırının en çekici özelliği, örneğin yüksek binalar inşa etmek için kullanılan büyük miktarlarda temel çeliğin hızlı üretimidir. Fırınların normal boyutları 50 ila 100 ton arasındadır, ancak bazı özel işlemler için 250 hatta 500 ton kapasiteye sahip olabilirler.

Siemens-Martin süreci, Bessemer sürecinin yerini almak yerine onu tamamladı . Daha yavaştır ve bu nedenle kontrol edilmesi daha kolaydır. Aynı zamanda, büyük miktarlarda hurda çeliğin eritilmesine ve rafine edilmesine izin vererek, çelik üretim maliyetlerini daha da düşürür ve aksi takdirde zahmetli bir atık malzemenin geri dönüştürülmesini sağlar. En kötü dezavantajı, bir şarjın eritilmesi ve rafine edilmesinin birkaç saat sürmesidir. Bu, 20. yüzyılın başlarında bir avantajdı, çünkü bitki kimyagerlerine çeliği analiz etmeleri ve daha ne kadar rafine edeceklerine karar vermeleri için zaman verdi. Ancak yaklaşık 1975'te atomik absorpsiyon spektrofotometreleri gibi elektronik aletler çeliğin analizini çok daha kolay ve hızlı hale getirdi. Açık ocaklı bir fırının etrafındaki çalışma ortamının son derece tehlikeli olduğu söylenir, ancak bu, bir bazik oksijen veya elektrik ark ocağının etrafındaki ortam için daha da doğru olabilir.

Temel oksijenli çelik üretimi sonunda açık ocak fırınının yerini aldı. 1950'lerde Batı Avrupa'da ve 1980'lerde Doğu Avrupa'da hem Bessemer hem de Siemens-Martin süreçlerinin yerini hızla aldı. Açık ocak çelik üretimi, 1900 yılına kadar İngiltere'de Bessemer sürecinin yerini almıştı, ancak Avrupa'nın başka yerlerinde, özellikle Almanya'da, Bessemer ve Thomas süreçleri, 1960'ların sonlarına kadar temel oksijenli çelik yapımının yerini aldığı zamana kadar kullanıldı . Eski Doğu Almanya'daki son açık ocak fırını 1993'te durduruldu. ABD'de Bessemer prosesi kullanılarak çelik üretimi 1968'de sona erdi ve açık ocaklı fırınlar 1992'de durduruldu. Hunedoara çelik fabrikalarında , Romanya'da son 420- ton kapasiteli açık ocak fırın 12 Haziran 1999'da kapatıldı ve 2001 ile 2003 yılları arasında yıkılıp hurdaya çıkarıldı, ancak ocakların sekiz bacası Şubat 2011'e kadar kaldı. Çin'deki son açık ocak dükkanı 2001'de kapatıldı. Açık ocak fırınlarında üretilen çelikte en yüksek paya sahip olan ülke (neredeyse %50) Ukrayna'dır. İşlem Hindistan'da ve Ukrayna'nın bazı bölgelerinde hala kullanılmaktadır. Rusya, son ocaklı fırınını Mart 2018'de emekli etti ve onu bir müze eseri olarak korumayı düşünüyordu.

Ayrıca bakınız

- Bessemer süreci

- Sementasyon (metalurji) süreci

- Pota çelik üretim yöntemleri

- AJAX fırın , oksijen bazlı açık ocak prosesi

Referanslar

- ^ K. Barraclough, Steelmaking 1850-1900 (Institute of Metals, Londra 1990), 137-203.

- ^ a b Philippe Mioche, «Et l'acier créa l'Europe», Matériaux pour l'histoire de notre temps, cilt. 47, 1997, s. 29-36

- ^ Avery, Donald; Schmidt, Peter (1978). "Tanzanya'da Karmaşık Demir Eritme ve Tarih Öncesi Kültür". Bilim . 201 (4361): 1085-1089. ISSN 0036-8075 . JSTOR 1746308 .

- ^ a b c d Açık Ocak Üzerine Bir Çalışma: Açık Ocaklı Fırın ve Açık Ocaklı Çelik İmalatı Üzerine Bir İnceleme. Harbison-Walker Refrakter Şirketi. (2015), 102 sayfa, ISBN 1341212122 , ISBN 978-1341212123

- ^ a b c Temel Açık Ocaklı Çelik Üretimi, Supplement on Oxygen in Steelmaking, üçüncü baskı (The Seely W. Mudd Series) The American Institute of Mining, Metallurgical ve Petroleum Engineers (1964). Gerhard, Derge. ASIN B00IJLRL40.

- ^ "Arşivlenmiş kopya" (PDF) . Arşivlenmiş orijinal (PDF) 2017-08-09 tarihinde . 2006-12-09 alındı .CS1 bakımı: başlık olarak arşivlenmiş kopya ( bağlantı )

- ^ "В России закрывается последняя крупная мартеновская печь" .

daha fazla okuma

- Barraclough (1990) K., Steelmaking 1850-1900 , Metal, Londra, s Enstitüsü. 137-203

- Gale, WKV (1969), Demir ve Çelik , Longmans, Londra, s. 74-77

- Siemens, CW (Haziran 1862). Seralara, su birikintisine, ısıtmaya vb. Uygulandığı gibi, rejeneratif bir gaz fırınında". Makina Mühendisleri Enstitüsü Bildiriler Kitabı . Makine Mühendisleri Kurumu. 13 : 21–26. doi : 10.1243/PIME_PROC_1862_013_007_02 .

Dış bağlantılar

- Yüksek Fırının Öncüleri

- "Sıvı Demirden Çelik Fırınlara Dozların Uygulanması" , Popular Science , Şubat 1919, sayfa 64, Google Kitaplar tarafından tarandı .