Su jeti kesici - Water jet cutter

Bir su püskürtmeli kesici olarak da bilinen, su jeti veya su jeti , son derece yüksek basınç jeti kullanarak malzemeler çok çeşitli kesme kapasitesine sahip bir sanayi araç , su ya da bir su karışımı ve bir aşındırıcı madde. Terimi, aşındırıcı jet terimleri ise, su ve metal, taş ya da cam gibi sert malzemeleri kesmek için aşındırıcı bir karışımının kullanımı için spesifik olarak saf su jeti ve suda sadece kesme ilave aşındırıcı kullanılmadan su jetiyle kesme bakınız genellikle, ahşap veya kauçuk gibi daha yumuşak malzemeler için kullanılır.

Su jeti ile kesme, genellikle makine parçalarının imalatı sırasında kullanılır. Kesilen malzemelerin diğer yöntemlerle üretilen yüksek sıcaklıklara duyarlı olduğu durumlarda tercih edilen yöntemdir; bu tür malzemelerin örnekleri arasında plastik ve alüminyum bulunur. Su jeti ile kesme, madencilik ve havacılık dahil olmak üzere çeşitli endüstrilerde kesme, şekillendirme ve raybalama için kullanılır .

Tarih

Su jeti

Erozyon için yüksek basınçlı su kullanılması, hidrolik madencilikle 1800'lerin ortalarına kadar uzanırken , 1930'lara kadar dar su jetlerinin endüstriyel bir kesme cihazı olarak ortaya çıkmaya başlaması değildi. 1933'te Wisconsin'deki Kağıt Patent Şirketi, yatay olarak hareket eden bir sürekli kağıt yaprağını kesmek için çapraz olarak hareket eden bir su jeti nozülü kullanan bir kağıt ölçme, kesme ve sarma makinesi geliştirdi. Bu ilk uygulamalar düşük basınçtaydı ve kağıt gibi yumuşak malzemelerle sınırlıydı.

Su jeti teknolojisi, savaş sonrası dönemde dünyanın dört bir yanındaki araştırmacılar verimli kesme sistemleri için yeni yöntemler aradıkça gelişti. 1956'da Lüksemburg'daki Durox International'dan Carl Johnson, ince bir akış yüksek basınçlı su jeti kullanarak plastik şekilleri kesmek için bir yöntem geliştirdi, ancak kağıt gibi bu malzemeler yumuşak malzemelerdi. 1958'de Kuzey Amerika Havacılıktan Billie Schwacha, sert malzemeleri kesmek için ultra yüksek basınçlı sıvı kullanan bir sistem geliştirdi. Bu sistem , PH15-7-MO paslanmaz çelik gibi yüksek mukavemetli alaşımları kesebilen hipersonik bir sıvı jeti sağlamak için 100.000 psi (690 MPa) pompa kullandı . Mach 3 Kuzey Amerika XB-70 Valkyrie için bal peteği laminatını kesmek için kullanılan bu kesme yöntemi , üretim sürecinde değişiklik gerektiren yüksek hızda katmanların ayrılmasına neden oldu .

XB-70 projesi için etkili olmasa da, konsept geçerliydi ve su jeti ile kesmeyi geliştirmek için daha fazla araştırma devam etti. 1962'de Union Carbide'den Philip Rice, metalleri, taşları ve diğer malzemeleri kesmek için 50.000 psi'ye (340 MPa) kadar darbeli bir su jeti kullanarak araştırdı. 1960'ların ortalarında SJ Leach ve GL Walker tarafından yapılan araştırmalar, yüksek basınçlı su jeti ile taş kesimi için ideal meme şeklini belirlemek için geleneksel kömür su jeti ile kesmeyi genişletti ve 1960'ların sonlarında Norman Franz, uzun zinciri çözerek yumuşak malzemelerin su jeti ile kesimine odaklandı. Jet akımının yapışkanlığını geliştirmek için sudaki polimerler. 1970'lerin başında, su jeti nozulunun dayanıklılığını geliştirme arzusu, Bendix Corporation'dan Ray Chadwick, Michael Kurko ve Joseph Corriveau'yu bir su jeti deliği oluşturmak için korindon kristali kullanma fikrini ortaya atmaya yöneltti. bu ve 70.000 psi'ye (480 MPa) kadar basınçlarda çalışan 0.002 inç (0.051 mm) kadar küçük bir deliğe sahip bir su jeti nozulu yarattı. John Olsen, Flow Research'te (daha sonra Flow Industries) George Hurlburt ve Louis Kapcsandy ile birlikte, suyun önceden işlenmesinin memenin çalışma ömrünü uzatabileceğini göstererek su jetinin ticari potansiyelini daha da geliştirdi.

Yüksek basınç

Buhar gücünün ortaya çıkmasıyla birlikte yüksek basınçlı kaplar ve pompalar ekonomik ve güvenilir hale geldi. 1800'lerin ortalarında, buharlı lokomotifler yaygındı ve ilk verimli buharla çalışan itfaiye aracı faaliyete geçti. Yüzyılın başında, kazan basıncında altı kat artışa yol açan lokomotif araştırmalarıyla yüksek basınç güvenilirliği iyileşti , bazıları 1.600 psi'ye (11 MPa) ulaştı. Ancak şu anda çoğu yüksek basınç pompası 500–800 psi (3.4–5.5 MPa) civarında çalışıyordu.

Yüksek basınçlı sistemler, havacılık, otomotiv ve petrol endüstrileri tarafından daha da şekillendirildi. Boeing gibi uçak üreticileri 1940'larda hidrolik olarak güçlendirilmiş kontrol sistemleri için contalar geliştirirken, otomotiv tasarımcıları hidrolik süspansiyon sistemleri için benzer araştırmaları izledi. Petrol endüstrisindeki hidrolik sistemlerde daha yüksek basınçlar, sızıntıları önlemek için gelişmiş contaların ve salmastraların geliştirilmesine de yol açtı.

Conta teknolojisindeki bu ilerlemeler ve savaş sonrası yıllarda plastiklerin yükselişi, ilk güvenilir yüksek basınçlı pompanın geliştirilmesine yol açtı. Buluş MARLEX Robert Banks tarafından John Paul Hogan ve Phillips Petroleum Company polietilen enjekte edilecek bir katalizör gerekmez. Kansas, Baxter Springs'teki McCartney Manufacturing Company, 1960 yılında polietilen endüstrisi için bu yüksek basınçlı pompaları üretmeye başladı. Washington, Kent'teki Flow Industries, John Olsen'in 1973'te yüksek basınçlı sıvı yoğunlaştırıcıyı geliştirmesiyle, su jetlerinin ticari uygulanabilirliği için temel oluşturdu; bu tasarım 1976'da daha da rafine edildi. Flow Industries daha sonra yüksek basınçlı pompa araştırmalarını su jetleriyle birleştirdi. nozul araştırması ve su jeti ile kesmeyi üretim dünyasına getirdi.

aşındırıcı su jeti

Yumuşak malzemeler için su ile kesim yapılabilirken, aşındırıcı eklenmesi su jetini tüm malzemeler için modern bir işleme aletine dönüştürdü. Bu, 1935 yılında, sıvı aşındırıcı püskürtme için Elmo Smith tarafından su akışına bir aşındırıcı ekleme fikri geliştirildiğinde başladı. Smith'in tasarımı 1937'de Hydroblast Corporation'dan Leslie Tirrell tarafından daha da rafine edildi ve ıslak püskürtme amacıyla yüksek basınçlı su ve aşındırıcı karışımı oluşturan bir meme tasarımıyla sonuçlandı.

Modern Aşındırıcı Su Jetleri (AWJ) kesimiyle ilgili ilk yayınlar , 1982 BHR davasında Dr. Mohamed Hashish tarafından yayınlandı ve ilk kez, nispeten az miktarda aşındırıcı içeren su jetlerinin çelik ve beton gibi sert malzemeleri kesebildiğini gösterdi. . Makine Mühendisliği dergisinin Mart 1984 sayısı, titanyum, alüminyum, cam ve taş gibi AWJ ile kesilmiş daha fazla ayrıntı ve malzeme gösterdi. Dr. Mohamed Hashish , 1987'de AWJ'yi oluşturma konusunda bir patent aldı. Yeni bir terim olan Aşındırıcı Su Jeti (AWJ)' yi de ortaya atan Dr. Hashish ve ekibi, AWJ teknolojisini ve donanımını geliştirmeye ve iyileştirmeye devam etti. şimdi dünya çapında 50'den fazla sektörde. En kritik gelişme, yüksek basınçlı AWJ'nin gücüne dayanabilecek dayanıklı bir karıştırma tüpü yaratmaktı ve Boride Products'ın (şimdi Kennametal) ROCTEC serisi seramik tungsten karbür kompozit tüplerini geliştirmesi, cihazın çalışma ömrünü önemli ölçüde artırdı. AWJ meme. AWJ nozullar üzerindeki mevcut çalışma mikro aşındırıcı su jeti üzerindedir, bu nedenle çapı 0,015 inçten (0,38 mm) daha küçük jetlerle kesme ticarileştirilebilir.

Ingersoll-Rand Su Jeti Sistemleri ile çalışan Michael Dixon, titanyum levhaları kesmenin ilk pratik üretim araçlarını hayata geçirdi - günümüzde yaygın olarak kullanılanlara çok benzeyen aşındırıcı bir su jeti sistemi. Ocak 1989'a gelindiğinde, bu sistem, büyük ölçüde Rockwell'in Newark, Ohio'daki Kuzey Amerika Havacılık tesisinde B-1B için titanyum parçalar üreten günde 24 saat çalıştırılıyordu.

Su jeti kontrolü

Su jeti ile kesme geleneksel üretim atölyelerine taşındığından, kesiciyi güvenilir ve doğru bir şekilde kontrol etmek çok önemliydi. Erken su jeti ile kesme sistemleri , John Parsons'ın 1952 NC freze makinesine dayanan ve G kodunu çalıştıran mekanik pantograflar ve CNC sistemleri gibi geleneksel sistemleri uyarladı . Su jeti teknolojisine özgü zorluklar, doğruluk, köşelere ve ayrıntılara yaklaşırken nozulun hızının değişmesine bağlı olduğundan, geleneksel G-Code'un yetersizliklerini ortaya çıkardı. OMAX Corporation'dan Dr John Olsen, yol boyunca her noktada hızı doğru bir şekilde belirlerken su jeti nozülünü tam olarak konumlandıran sistemler geliştirerek ve ayrıca 1990'ların başında önde gelen su jeti üreticileri için bu değişkenleri birleştirmek için hareket kontrol sistemleri oluşturmak büyük bir yenilik haline geldi. ortak bilgisayarları kontrolör olarak kullanmak. En büyük su jeti üreticisi olan Flow International (Flow Industries'in bir yan kuruluşu), bu sistemin faydalarını fark etti ve OMAX yazılımını lisansladı, bunun sonucunda dünya çapındaki su jeti kesim makinelerinin büyük çoğunluğunun kullanımı basit, hızlı ve doğru oldu.

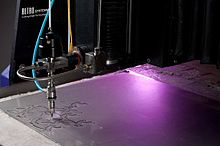

Operasyon

Tüm su jetleri, bir meme ile bir kirişe odaklanan yüksek basınçlı su kullanma prensibini takip eder. Çoğu makine bunu önce suyu bir yüksek basınç pompasından geçirerek gerçekleştirir . Bu yüksek basıncı oluşturmak için kullanılan iki tip pompa vardır; bir yoğunlaştırıcı pompa ve bir doğrudan tahrik veya krank mili pompası. Doğrudan tahrikli bir pompa, bir araba motoru gibi çalışır ve bir krank miline bağlı pistonları kullanarak suyu yüksek basınçlı borulardan geçirir . Yoğunlaştırıcı bir pompa, suyu küçük bir delikten zorlayan bir pistonu hareket ettirmek için hidrolik yağı kullanarak basınç oluşturur. Su daha sonra yüksek basınçlı boru boyunca su jetinin ağzına doğru hareket eder. Nozulda su, bir mücevher deliği ile ince bir ışına odaklanır. Bu su huzmesi nozülden püskürtülür ve malzemeyi Mach 3 düzeyinde , yaklaşık 2500 ft/sn (760 m/sn) hızla püskürtülerek keser . Su nozüle ulaşana kadar işlem aşındırıcı su jetleri için aynıdır. Burada granat ve alüminyum oksit gibi aşındırıcılar , bir aşındırıcı giriş yoluyla memeye beslenir. Aşındırıcı daha sonra bir karıştırma tüpünde su ile karışır ve yüksek basınçta uçtan dışarı itilir.

Faydalar

Su jetinin önemli bir yararı, ısıdan etkilenen bölge (HAZ) olmadığından, doğal yapısına müdahale etmeden malzemeyi kesebilme yeteneğidir . Isının etkilerinin en aza indirilmesi, metallerin bükülmeden , temperleri etkilemeden veya içsel özellikleri değiştirmeden kesilmesini sağlar . Keskin köşeler, eğimler, delme delikleri ve minimum iç yarıçaplı şekillerin tümü mümkündür.

Su jeti kesiciler ayrıca malzemede karmaşık kesimler üretebilir. Özel yazılım ve 3 boyutlu işleme kafaları ile karmaşık şekiller üretilebilir.

Çentik , kesme ya da genişliği meme parçaları takas, hem de aşındırıcı tipi ve boyutunu değiştirerek ayarlanabilir. Tipik aşındırıcı kesimlerde 0,04 ila 0,05 inç (1,0–1,3 mm) aralığında bir çentik vardır, ancak 0,02 inç (0,51 mm) kadar dar olabilir. Aşındırıcı olmayan kesimler normalde 0,007 ila 0,013 inç (0,18-0,33 mm) arasındadır, ancak yaklaşık olarak bir insan saçınınki olan 0,003 inç (0,076 mm) kadar küçük olabilir. Bu küçük jetler, çok çeşitli uygulamalarda küçük ayrıntılara izin verebilir.

Su jetleri, 0,005 inç (0,13 mm)'ye kadar doğruluk ve 0,001 inç'e (0,025 mm) kadar tekrarlanabilirlik sağlayabilir.

Nispeten dar çentiği nedeniyle, su jeti ile kesme, kesilmemiş parçaların geleneksel kesme yöntemlerine göre daha yakın iç içe geçmesine izin vererek üretilen hurda malzeme miktarını azaltabilir. Su jetleri dakikada yaklaşık 0,5 ila 1 ABD galonu (1,9–3,8 l) kullanır (kesme kafasının ağız boyutuna bağlı olarak) ve su kapalı devre bir sistem kullanılarak geri dönüştürülebilir. Atık su genellikle filtrelenecek ve bir gidere atılacak kadar temizdir. Granat aşındırıcı, tekrar tekrar kullanım için çoğunlukla geri dönüştürülebilen toksik olmayan bir malzemedir; aksi takdirde, genellikle bir çöplükte bertaraf edilebilir. Su jetleri ayrıca havada daha az toz partikülü, duman, duman ve kirletici madde üreterek operatörün tehlikeli maddelere maruz kalmasını azaltır.

Su jeti teknolojisi kullanılarak yapılan et kesimi , temas ortamı atıldığından çapraz kontaminasyon riskini ortadan kaldırır .

çok yönlülük

Kesme akımının doğası kolayca değiştirilebildiğinden, su jeti hemen hemen her endüstride kullanılabilir; su jetinin kesebileceği birçok farklı malzeme vardır. Bazıları, kesim sırasında özel dikkat gerektiren benzersiz özelliklere sahiptir.

Genellikle su jeti ile kesilen malzemeler arasında tekstil, kauçuk, köpük, plastik, deri, kompozitler, taş, fayans, cam, metaller, gıda, kağıt ve çok daha fazlası bulunur. "Malzeme kullanılan aşındırıcıdan daha yumuşak olduğu sürece (Mohs ölçeğinde 7,5 ile 8,5 arasında) çoğu seramik aşındırıcı su jeti üzerinde de kesilebilir". Su jeti ile kesilemeyen malzemelere örnek olarak temperli cam ve elmas verilebilir. Su jetleri, 6 inç (150 mm) metal ve 18 inç (460 mm) çoğu malzemeyi kesme kapasitesine sahiptir, ancak özel kömür madenciliği uygulamalarında su jetleri, 100 ft (30 m)'ye kadar kesme kapasitesine sahiptir. 1 inç (25 mm) meme.

Özel olarak tasarlanmış su jeti kesiciler, bağlayıcı yıkamaya konu olan yol yüzeylerinden fazla bitümü çıkarmak için yaygın olarak kullanılmaktadır. Flushing, sıcak havalarda agreganın bitümlü bağlayıcı tabaka ile düzleştiği ve yağışlı havalarda tehlikeli derecede düzgün bir yol yüzeyi oluşturduğu doğal bir olaydır.

kullanılabilirlik

Ticari su jeti ile kesme sistemleri, dünyanın her yerindeki üreticilerden çeşitli boyutlarda ve çeşitli basınçlara sahip su pompaları ile temin edilebilir. Tipik su jeti kesim makinelerinde, birkaç fit kare kadar küçük veya yüzlerce fit kareye kadar çalışma zarfı bulunur. Ultra yüksek basınçlı su pompaları 40.000 psi'den (280 MPa) 100.000 psi'ye (690 MPa) kadar mevcuttur.

İşlem

Su jeti ile kesmenin altı ana işlem özelliği vardır:

- Akışta olası aşındırıcı parçacıkların asılı olduğu bir yüksek basınçlı pompa tarafından üretilen 30.000–90.000 psi (210–620 MPa) değerindeki yüksek hızlı bir Ultra Yüksek Basınçlı Su akışı kullanır.

- Isıya duyarlı, hassas veya çok sert malzemeler dahil olmak üzere çok çeşitli malzemeleri işlemek için kullanılır.

- İş parçası yüzeyinde veya kenarlarında ısı hasarı oluşturmaz.

- Nozullar tipik olarak sinterlenmiş borür veya kompozit tungsten karbürden yapılır .

- Çoğu kesimde 1 dereceden daha az bir koniklik üretir; bu, kesim sürecini yavaşlatarak veya jeti yatırarak tamamen azaltılabilir veya ortadan kaldırılabilir.

- Nozulun iş parçasından uzaklığı, çentiğin boyutunu ve malzeme çıkarma oranını etkiler. Tipik mesafe 0,125 inçtir (3,2 mm).

Sıcaklık çok önemli bir faktör değil.

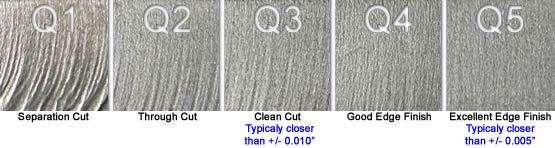

Kenar kalitesi

Su jeti ile kesilen parçalar için kenar kalitesi, Q1'den Q5'e kadar olan kalite numaralarıyla tanımlanır. Daha düşük sayılar daha pürüzlü kenar bitişini gösterir; yüksek sayılar daha yumuşaktır. İnce malzemeler için, Q1 için kesme hızındaki fark, Q5 hızından 3 kat daha hızlı olabilir. Daha kalın malzemeler için Q1, Q5'ten 6 kat daha hızlı olabilir. Örneğin, 4 inç (100 mm) kalınlığındaki alüminyum Q5, 0,72 inç/dakika (18 mm/dakika) ve Q1 4,2 inç/dakika (110 mm/dakika) 5,8 kat daha hızlı olur.

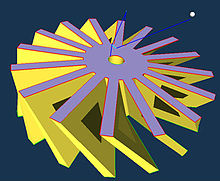

Çok eksenli kesim

1987'de Ingersoll-Rand Su Jeti Sistemleri, Robotik Su Jeti Sistemi adı verilen 5 eksenli bir saf su jeti kesim sistemi sundu. Sistem, genel boyutta HS-1000'e benzer bir tepe portal tasarımıydı.

Kontrol ve hareket teknolojisindeki son gelişmelerle, 5 eksenli su jeti ile kesme (aşındırıcı ve saf) bir gerçeklik haline geldi. Bir su jeti üzerindeki normal eksenlerin Y (geri/ileri), X (sol/sağ) ve Z (yukarı/aşağı) olarak adlandırıldığı durumlarda, 5 eksenli bir sistem tipik olarak bir A ekseni (dikeyden açı) ve C ekseni ekler. (Z ekseni etrafında dönme). Kesme kafasına bağlı olarak, A ekseni için maksimum kesme açısı dikeyden 55, 60, hatta bazı durumlarda 90 derece olabilir. Bu nedenle, 5 eksenli kesim, bir su jeti kesim makinesinde işlenebilecek çok çeşitli uygulamalara kapı açar.

Alt yüzey geometrilerinin uygun açıyı üretmek için belirli bir miktarda kaydırıldığı ve Z ekseninin bir yükseklikte kaldığı 4 eksenli parçaları kesmek için 5 eksenli bir kesme kafası kullanılabilir. Bu, daha sonra kaynak yapılacak bir parçanın her tarafında bir şev açısının kesilmesi gereken kaynak hazırlığı gibi uygulamalar için veya kerf açısının atık malzemeye aktarıldığı koniklik telafisi amaçları için faydalı olabilir - böylece konikliği genel olarak ortadan kaldırır su jeti ile kesilmiş parçalarda bulunur. 5 eksenli bir kafa, Z ekseninin de diğer tüm eksenlerle birlikte hareket ettiği parçaları kesebilir. Bu tam 5 eksenli kesim, şekillendirilmiş parçaların çeşitli yüzeylerindeki konturları kesmek için kullanılabilir.

Kesilebilen açılar nedeniyle, parça programlarının parçayı sacdan kurtarmak için ek kesimlere ihtiyacı olabilir. Uygun kabartma kesimler olmadan karmaşık bir parçayı bir plakadan şiddetli bir açıyla kaydırmaya çalışmak zor olabilir.

Ayrıca bakınız

Referanslar

Dış bağlantılar

- Su Jetleri Nasıl Çalışır , HowStuffWorks.com videosu

- Su Jeti Kesim Makinası ile Kumaş Kesim

- Su Jeti ile Kesim – Nasıl Çalışır , Su jeti ile kesme için yüksek basınçlı su elde etmenin fiziğine bir bakış.

- Su jeti kesim makinesi nedir? , Sürecin tanımı

- Su Jeti Kesim Tarihindeki Kilometre Taşları