Kalıp şekillendirme (plastik) - Die forming (plastics)

Polimer işlemede bir kalıp , bir sıvı polimer akışına sabit bir kesit profili sağlayabilen bir metal sınırlayıcı veya kanaldır . Bu, levhalar, filmler, borular, çubuklar ve diğer daha karmaşık profiller gibi şekillerin sürekli işlenmesine izin verir. Bu, enjeksiyon kalıplama gibi sıralı (sabit olmayan) bir işlemin aksine, sabit üretime (polimer eriyiğinin sabit tedariki varsayılarak) izin veren sürekli bir işlemdir .

süreç

Kalıp oluşturma, tipik olarak, polimer eriyiği bir ekstrüderden çıktıktan hemen sonra meydana gelir . En temel süreç, basınç altında erimiş polimer akışının, üç farklı bölge olan bir kalıp boyunca yönlendirilmesini içerir: manifold, yaklaşma ve dudak. 'Manifold', polimer eriyiğinin ilk ekstrüzyon noktasından nihai ürünün net şekline yakın bir şekilde kanalize edilmesine hizmet eder. 'Yaklaşma' bölgesi, eriyiği nihai şekle sokar ve düzgün olmayan herhangi bir akış için düzeltmeye başlar . Son olarak, 'dudak' eriyiği nihai istenen kesitte oluşturur ve kalan akış asimetrisini telafi eder. Kalıbın ağzından çıktıktan sonra, polimer eriyiği kürlenmeden önce kalıp şişmesine uğrayacaktır . Kalıp şişmesi, basınç serbest bırakıldığında eriyiğin genişlemesidir ve polimer kimyasına ve kalıp tasarımına bağlıdır. Sertleştikten sonra, katı, sürekli parça bir sarma silindirine çekilir veya parçanın tipine bağlı olarak taşınabilir uzunluklarda kesilir. Bu işlem, kalıbın tipine ve ekstrüzyon işlemine bağlı olarak önemli ölçüde değişebilir.

Levha/film ekstrüzyonu

Düz sac ekstrüzyonda kullanılan iki ana tip kalıp vardır: T-şekilli ve elbise askısı. T-şekilli bir kalıp, ilk ekstrüzyon kanalından dik açılarda uzanan iki koldan oluşur; bu kollar, polimer eriyiğinin akmasına izin vermek için uzunlukları boyunca küçük bir yarığa sahiptir. Eriyik daha sonra kalıbın dudaklarından itilmeden önce kısa, düz bir yaklaşımla daha da inceltilir. Bu kurulum, merkezdeki eriyik kalıbın kenarlarındaki eriyikten daha hızlı akar ve kalıptan çıktıktan sonra burkulma ve diğer kusurlara neden olarak, ekstrüde edilmiş tabakanın genişliği boyunca düzgün olmayan akışa neden olabilir.

Daha modern bir tasarım, elbise askısı kalıbıdır. Bu kalıp, kolların giriş yönüne dik açılarda olmamasıyla T-şekilli kalıptan farklıdır; bunun yerine kollar daha sığ bir açıdadır ve genellikle kavislidir. Kolların ayrıca değişken bir çapı vardır ve giriş kanalından daha küçük bir yarıçapa doğru incelir. Elbise askısı kalıplarının yaklaşma kısmı, T-şekilli muadillerinden daha uzundur, bu da herhangi bir akış düzensizliğini daha da azaltır. Son olarak, eriyik T-şekilli kalıpta olduğu gibi dudaklardan ekstrüde edilir.

Plastik levhalar veya filmler gibi ürünler için soğutma, genellikle 3 veya 4 adet olan bir dizi soğutma merdanesinden (kalender veya soğutma merdaneleri olarak da bilinir) çekilerek sağlanır. Sac ekstrüzyonda bu rulolar sadece gerekli soğutmayı sağlamakla kalmaz, aynı zamanda sac kalınlığının ve yüzey dokusunun belirlenmesine de yardımcı olur (yapılandırılmış rulolar olması durumunda; yani pürüzsüz, levant, tüy hücresi vb.). Silindirler ve ekstrüdat arasındaki temas süresi çok kısa olduğunda ve yetersiz soğutma süresiyle sonuçlandığında sinir olarak bilinen yaygın bir işleme kusuru meydana gelebilir.

Birlikte ekstrüzyon, levha ve film ekstrüzyonunda yaygındır ve çok katmanlı parçaların hızlı üretimine olanak tanır. Bu, çoklu polimer eriyiklerinin ya manifold ya da yaklaşma aşamasında birleştirilmesiyle gerçekleştirilir. Farklı akış hızlarında veya farklı manifold boyutlarında eriyikler dahil edilerek farklı kalınlıklarda katmanlar oluşturulabilir.

Üflemeli film ekstrüzyonu

Alışveriş poşetleri ve sürekli kaplama gibi ürünler için plastik film üretimi, üflemeli bir film hattı kullanılarak gerçekleştirilir. Bir ekstrüderden gelen polimer eriyiği, dairesel bir açıklığa sahip dik bir kalıptan beslenir. Film kalitesinin nihai gereksinimlerine ve polimer eriyiğinin özelliklerine bağlı olarak kullanılabilen birkaç tip kalıp vardır: örümcek, çaprazkafa ve spiral kalıplar.

Bir örümcek kalıbı, birkaç "bacak" ile dış kalıp duvarına bağlanan bir iç mandrelden oluşur ve orta derecede karmaşık bir tasarımdır. Elde edilen film, bacakların bulunduğu her yerde kaynak çizgilerini içerecektir. Bu kaynak hatları çevreleyen polimerden daha zayıftır ve ayrıca bulanıklık gibi farklı optik özelliklere sahip olabilir. Bu zayıflığa, polimer moleküler matrisin tamamlanmamış iyileşmesi neden olur. Ayrıca, örümcek bacakları tarafından üretilen bir basınç gradyanı, üniform olmayan kalıbın şişmesine neden olacak ve bu da üniform olmayan film kalınlığına neden olacaktır.

Bir çapraz kafa kalıbı, manifold girişinde eriyik akışını ikiye bölerek, bunları silindirik bir merkez mandrelin karşı tarafında yeniden birleştirir. Bu nispeten basit tasarım, simetrik olmayan akışla sonuçlanır, çünkü moleküllerin karşı tarafa ulaşması mandrelin yakın tarafından olduğundan daha uzun sürer. Bu nedenle, elde edilen film tek tip kalınlıkta olmayacaktır. Bu düzensizliği azaltmak için giriş çapları değiştirilebilir ve durgun bölgeleri en aza indirmek için çeşitli ekler eklenebilir.

Spiral kalıp, üç ana şişirilmiş film kalıbı türünün en karmaşık olanıdır. Polimer eriyiği, merkezi bir mandrel etrafına sarılan birkaç besleme borusuna eşit olarak dağıtılır. Bu besleme borularının her biri, mandrel ve dış kalıp duvarları arasındaki boşluğa bağlıdır; besleme borularının çapı, mandrel etrafında dönerken kademeli olarak küçülür. Aynı zamanda mandrel ve dış kalıp duvarları arasındaki boşluk da artar. Bu, polimer eriyiğinin katmanlaşmasına ve karışmasına izin vererek, kaynak çizgileri içermeyen tek tip bir eriyik profili sağlar. Bu kalıp tasarımı, en düzgün filmleri üretir, ancak aynı zamanda en pahalısıdır.

Ekstrüzyon kalıbından hava basıncı verilir, böylece polimer eriyiği kalıbın ağzını terk ettikten sonra çevresi genişler. Boru ayrıca uzunluğu boyunca ekstrüde edilmekten daha hızlı çekilir. Bu, hem çekme (veya makine) yönünde hem de enine (veya kasnak) yönünde genişledikçe filmin incelmesine yol açar. Şişirilmiş çapın ekstrüde edilmiş çapa oranı, şişirme oranı olarak bilinir ve filmin sertlik ve mukavemet gibi sonuçta ortaya çıkan fiziksel özelliklerini etkiler. Film kalınlığı ve şişirme oranı, silindirlerin çekme hızı, şişirilmiş borudaki iç basınç ve eriyik ekstrüzyon hızı değiştirilerek değiştirilebilir.

Film yukarı doğru çekilirken, bir hava üfleyici halkası tarafından soğutulur, böylece eriyik önce amorf bir viskoelastik katı haline gelir ve daha sonra donma çizgisi olarak bilinen yerde yarı kristal bir katı haline gelir . Katılaşmadan sonra, şişirilmiş film tüpü, birkaç silindir seti tarafından çekilirken soğutulmaya devam eder ve filmin havası düz-düz boru oluşturmak üzere söndürülür. Düz film daha sonra daha fazla işlenmeden veya sevk edilmeden önce bir makaraya sarılır. Film hattının yüksekliği genellikle şişirilmiş borunun çapının 10 katı veya daha fazladır; 30 metreyi aşan film çizgileri mümkündür.

Film tüpü tamamen soğuduktan sonra birkaç kıstırma silindiri tarafından alınır. Elde edilen ikiye katlanmış düz filmin genişliği, şişirilmiş borunun çevresinin yarısına eşittir. Film daha sonra ya düzleştirilmiş bir tüp olarak sarılır ya da hemen iki ayrı parçaya bölünür. Bu noktada film, baskı veya son şekle kesme gibi daha ileri işlemler için hazırdır.

Üst kaplama ekstrüzyonu

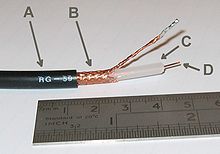

Üst kaplama ekstrüzyonu, tek tek çıplak tellerin veya önceden kaplanmış tel demetlerinin bir yalıtkan polimer tabakası ile kaplandığı bir kaplama işlemidir. Özel uygulamaya bağlı olarak çok çeşitli malzemeler kullanılabilir. Yalıtılmış kablolar gibi birçok uygulama için polimer iyi bir yalıtkan, esnek ve aşınmaya dayanıklı olmalıdır.

Bu işlemde, bir tel (veya tel demeti), uygulanacak polimer kaplamanın cam geçiş veya erime sıcaklığının üzerine kadar önceden ısıtılır. Bu, yeni kaplamanın yapışmasını sağlamak içindir. Daha sonra, bu önceden ısıtılmış çıplak tel, telin etrafına ince bir polimer kaplama yerleştiren bir kalıptan çok hızlı bir şekilde çekilir. Kullanılan kalıpların geometrisi nedeniyle, eriyik kırılması önlenirken nispeten yüksek ekstrüzyon oranları mümkündür. Yeni kaplanmış tel daha sonra kaplamanın yüzeyini düzleştirmek için bir hava veya gaz alevinden ve son olarak kaplanmış teli tamamen soğutmak için bir su banyosundan çekilir. Kaplamalı teller, istenirse daha sonraki işlemlere hazırlanmak için şimdi makaraya sarılır.

Her ikisi de genel bir çaprazkafa tasarımına dayanan, üst kaplama ekstrüzyonunda kullanılan iki ana tip kalıp vardır. Kullanılan kalıp tipinden bağımsız olarak, polimer eriyiği genellikle kalıptan çekilen çıplak telin hızından daha düşük bir hızda, tipik olarak eriyiğin hızının 1-4 katı mertebesinde ekstrüde edilir. Bu, polimer kılıfın merkezi telin etrafında uzamasına, incelmesine ve sıkılaşmasına neden olarak yeni katmanın yapışmasını arttırır.

Birinci boya tipi, başlangıçta çıplak tele temas etmeyen bir polimer tüpünü ekstrüde eden halka şeklinde veya boru/mantolama kalıbıdır . Daha sonra, hala erimiş polimer tüpe bir vakum uygulanarak, bunun üzerine çekilmesine ve çıplak telin yüzeyine bağlanmasına neden olur. Bu tip kalıp tipik olarak çok ince telleri oldukça viskoz olan polimer kılıf ile kaplamak için kullanılır.

Basınç tipi kalıp olarak bilinen ikinci kalıp tipi, kılıflama polimeri ile kalıbın içindeki çıplak tel arasındaki temasa dayanır. Bu kalıp tipinde, basınç altında bir polimer eriyik halkası çıplak telin etrafına zorlanır. Eriyiğin uygulanan basıncı nedeniyle, çıplak tel girişinin etrafındaki açıklık 0,05 mm mertebesinde çok küçük olmalıdır. Çıkış açıklığının boyutu, ortaya çıkan kaplamanın kalınlığını kontrol eder. Bu tip kalıp, dış kaplama ile çıplak tel arasında mantolama kalıbına göre daha yakın temas ile sonuçlanır.

Fiber çekme (polimerler)

Elyaf çekme, ekstrüde edilmiş lifleri geometrik ve mekanik olarak değiştirmek için yerçekimi veya başka bir kuvvetin kullanıldığı hibrit bir işlemdir. Bu işlem sadece polimer lifinin enine kesitini azaltmakla kalmaz, aynı zamanda tek tek polimer moleküllerini hizalayarak liflerin gücünü de arttırır.

Çekmeden önce, polimer eriyiği, memecik olarak bilinen çok sayıda küçük delikli bir kalıptan itilir. Tipik olarak, lifler herhangi bir kürlemeye gerek olmaksızın havayla soğutulur. Kürleme gerekiyorsa, iki yöntem mevcuttur: kuru ve ıslak eğirme. Islak eğirmede, polimer çözülür ve bir püskürtme memesinden kimyasal bir banyoya ekstrüde edilir. Kuru eğirmede, lifler soğudukça bir çözücünün buharlaşmasına izin verilir.

Tipik olarak, lif çekme, eğirme işleminden hemen sonra gerçekleşir. Yerçekiminden veya sarma silindirlerinden gelen bir dış kuvvetin uygulanması, liflerin yanal olarak büzülmesine ve uzamasına neden olur. Bu, tek tek polimer moleküllerini fiberin uzunluğu boyunca yönlendirerek gücü arttırır. Liflerin yarıçapının, uzadıkça hiperbolik olarak azaldığı gösterilmiştir. Lifler katılaştıktan sonra, her bir tanecik başlangıçta rastgele yönlendirilmiş olarak kristalleşmeye başlayabilirler. Daha fazla çekme, kristal tanelerin uzamasına ve çekme ekseni yönünde yeniden yönlenmesine neden olarak lifleri daha da güçlendirecektir.

eğirme kararlılığı

Pratikte, tüm polimerler elyaf eğirme veya çekme için uygun değildir. Bu özellikle, kılcal kırılmanın veya boyunlaşmanın katılaşmadan önce eriyiğin ayrılmasına neden olabileceği genişlemeli incelme polimerlerinde bir sorundur .

Polimer uygunluğundan bağımsız olarak, polimer eriyiğinin çekilmesi sırasında oluşabilecek en yaygın sorun çekme rezonansıdır. Rezonans, tek tek bileşenlerin her birinde sabit olmasına rağmen, düze ve lif alma silindiri arasındaki kütle akış hızı sabit olmadığında meydana gelir. Kütle akış hızı sabit olmadığında, fiberin çapı, varyasyona uyum sağlamak için değişecektir. Bir kez başlatıldığında, bu rezonans kendini düzeltmeyebilir ve ekstrüzyon hattının tamamen kapatılmasını gerektirebilir.

Kritik bir düşme oranı aşıldığında çekme rezonansının meydana geldiği gösterilmiştir; bu oran akışkanın akış davranışına (yani Newtonian, kesme incelmesi) ve akışkanın viskoelastik davranışına bağlıdır. Bununla birlikte, çekme rezonansının akış hızının bir fonksiyonu olduğu bulunmamıştır. PET gibi Newton tipi bir sıvıya yaklaşan bir polimer eriyiği, yaklaşık 20'lik bir çekme oranına sahip olabilirken, polietilen, polistiren ve polipropilen gibi yüksek düzeyde kesme inceltme ve viskoelastik polimer eriyiklerinin kritik çekme oranları 3 kadar düşük olabilir.

Tüp şekillendirme

Tüp şekillendirme kalıpları, kalın duvarlı (üflemeli film ekstrüzyonuna göre) tüplerin ve boruların sürekli ekstrüzyonuna izin verir . Kalıpların kendileri, şişirilmiş film ekstrüzyonunda kullanılanlarla hemen hemen aynıdır; tek büyük fark, iç mandrel ve dış kalıp duvarı arasındaki boşluktur. Polimer eriyiği kalıptan ekstrüde edildikten sonra, alma silindirleri tarafından çekilir. Soğutma, su banyoları veya çok sayıda soğutma fanı kullanılarak gerçekleştirilir. Soğutulduktan sonra, tüp ya büyük makaralara (esnekse) sarılır ya da önceden ayarlanmış uzunluklarda kesilir ve (sert ise) istiflenir.

Özel uygulamalar için çoklu lümenli (delikli) borular yapılmalıdır. Bu uygulamalar için gerekli lümen sayısını üretmek için kalıbın merkezine birden fazla mandrel yerleştirilerek takımlama yapılır. Çoğu durumda, bu mandrellere farklı kaynaklardan hava basıncı verilir. Bu şekilde, bireysel mandrellere basınç ayarlanarak bireysel lümen boyutları ayarlanabilir.

Profil ekstrüzyonu

Yağmur olukları, yapısal destekler ve diğer bileşenler gibi karmaşık şekillerin ekstrüzyonu olan profil ekstrüzyonu, herhangi bir ekstrüzyon işleminin en karmaşık kalıp tasarımlarından bazılarını beraberinde getirir. Bu zorluk iki temel kaygıdan kaynaklanmaktadır: ilk, hala erimiş profilin üretilmesi ve ardından değişen duvar kalınlıklarından dolayı asimetrik büzülme ve kalıp şişmesinin kontrol edilmesi.

Üflemeli film, boru ve levha ekstrüzyonundan farklı olarak, profil ekstrüzyonunda kullanılan kalıplar nadiren yuvarlak veya tamamen düzdür. Yuvarlak (veya düz) bir profil tüm kenarlar boyunca tek tip akış oranlarına sahipken, daha karmaşık şekiller için durum böyle değildir. Örneğin, basit, sağlam, kare bir profil örneğini alın. Eriyik ve kalıp duvarları arasındaki sürtünmeden dolayı eriyiğin hızı kalıbın merkezinde en yüksek ve kenarlarda ve köşelerde en yavaştır. Kalıbın merkezinden kenarlardan birinin orta noktasına hareket ederken, özellikle dış kalıp duvarı yakınında hız gradyanı yüksektir. Bununla birlikte, merkezden köşelerden birine hareket ederken, hız gradyanı daha kademelidir. Sonuç olarak, ekstrüde kare profil, kenarlarda köşelerden daha fazla kalıp şişmesi yaşayacak ve bir zamanlar kare olan profilin daha dairesel olmasına neden olacaktır. Bu, kalıbın yanlarına eğilerek, dört köşeli bir yıldızın şekline yaklaşarak telafi edilebilir; polimer eriyiğinin kenarları artık amaçlanan boyutlara şişecektir.

İstenen profil daha karmaşık hale geldikçe, kalıp da daha karmaşık hale gelir. Bitmiş ekstrüde profildeki kabarcıkları ve diğer kusurları önlemek için kalıbın tamamen doldurulmasını sağlamanın yanı sıra kaynak çizgilerini en aza indirmeye özen gösterilmelidir. İlk ekstrüzyon tamamlandıktan sonra, erimiş polimer profili bir boyutlandırma kalıbından geçirilmeden önce hafifçe soğutulur. Bu kalıp, ekstrüde edilmiş profilin spesifikasyonları karşılamasını sağlar ve şekli bu spesifikasyonlara uyacak şekilde düzeltebilir. Boyutlandırma tamamlandıktan sonra, profil başka bir işleme tabi tutulmadan önce soğutulur.

koekstrüzyon

Uygulamada, birçok film, levha ve diğer ekstrüde edilmiş parçalar çok katmanlıdır; bu, oksijen geçirgenliği, mukavemet ve sertlik gibi çok çeşitli özelliklerin optimizasyonuna izin verir. Birlikte ekstrüzyonun birincil zorluğu, her katman arasındaki özelliklerdeki boşluğu doldurmaktır. İnce bir "uyumluluk" katmanı eklemek, viskozite veya sertlik uyumsuzluklarını hafifletmek için yaygın bir çözümdür.

Birlikte ekstrüzyon için iki ana kalıp türü vardır: tek manifold ve çok manifold. Her iki tip de her polimer kimyası için ayrı bir ekstrüdere bağlıdır. Çok manifoldlu kalıplarda, her katman ayrı ayrı ekstrüde edilir ve yalnızca kalıp dudaklarından hemen önce birleştirilir. Bu kalıp tipi, gereken karmaşık takımlar nedeniyle pahalıdır, ancak çeşitli katmanlar arasındaki reolojik davranıştaki büyük farklılıkları hafifletebilir. Tek manifoldlu kalıplar, çoklu katmanları tek bir katman haline getirerek polimer katmanları arasında daha uzun süre temasa izin verir. Bu, optimum bağlanma sağlar, ancak daha yüksek uyumluluk polimerlerine ihtiyaç duyulmasının bir sonucu olarak ortaya çıkar.

Birlikte ekstrüzyon sırasında meydana gelebilecek iki tür işleme hatası vardır. İlk kusur, istenmeyen arayüz şekillerine neden olan arayüz kararsızlığıdır. Bu, daha yüksek viskoziteli eriyiğin düşük viskoziteli eriyik tarafından "kapsüllenmesine" neden olabilir, bu da ekstrüde parçanın zayıf nihai performansına yol açar. Bu tip kusurun ciddiyeti, iki polimer eriyiği arasındaki viskozite farkıyla orantılıdır. Diğer kusur türü, eriyik akışındaki salınımlardan oluşur ve eriyiğin yüzeyinde küçük dalga benzeri desenlere neden olur ve optik şeffaflığı azaltır.