Kimyasal döngü reformu ve gazlaştırma - Chemical looping reforming and gasification

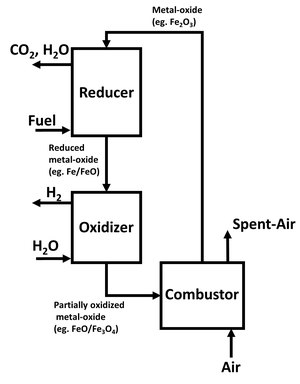

Kimyasal döngü reformasyonu (CLR) ve gazlaştırma (CLG) , kimyasal döngü şemasında sentez gazına dönüşümlerinde sırasıyla gaz halinde karbonlu hammadde ve katı karbonlu hammadde kullanımını içeren işlemlerdir . Kullanılan tipik gazlı karbonlu hammaddeler, doğal gaz ve indirgeyici artık gaz iken, kullanılan tipik katı karbonlu hammaddeler kömür ve biyokütledir . Hammaddeler, oksitleyici olarak metal oksit oksijen taşıyıcıları kullanılarak sentez gazı üretmek için kısmen oksitlenir. İndirgenmiş metal oksit daha sonra hava kullanılarak rejenerasyon adımında oksitlenir. Sentez gazı, elektrik, kimyasallar, hidrojen ve sıvı yakıtlar gibi çeşitli ürünlerin üretimi için önemli bir ara üründür.

CLR ve CLG proseslerini geliştirme motivasyonu, reaksiyonda saf oksijen kullanımından kaçınabilme ve böylece geleneksel reform ve gazlaştırma proseslerinde enerji yoğun hava ayırma gereksinimini ortadan kaldırabilme avantajlarında yatmaktadır . Proseslerin enerji dönüşüm verimliliği böylece önemli ölçüde arttırılabilir. Oksidanlar olarak buhar ve karbondioksit de kullanılabilir. Metal oksit, kimyasal döngü sürecinde ısı transfer ortamı olarak da görev yaptığından, yanma işlemi için olduğu gibi reform ve gazlaştırma işlemlerinin ekserji verimliliği de geleneksel işlemlere kıyasla daha yüksektir.

Açıklama

CLR ve CLG prosesleri, oksitleyici olarak saf oksijen yerine oksijen taşıyıcı olarak katı metal oksitleri kullanır. Redüktör veya yakıt reaktörü olarak adlandırılan bir reaktörde, karbonlu besleme stoğu kısmen sentez gazına oksitlenirken, metal oksit aşağıdaki şekilde verildiği gibi daha düşük bir oksidasyon durumuna indirgenir:

- CH bir O b + 1- b/δMeO x → CO +bir/2H 2 +1- b/δMeO x - δ

nerede Ben bir metaldir. CLR ve CLG redüktörüne reaksiyon olmasıyla farklıdır işler belirtilmelidir kimyasal döngü yanma olup, (CLC) işleminde CLC işlemde besleme tam CO oksitlenir 2 ve H 2 , başka bir reaktör içinde O. Oksitleyici, yakıcı veya hava reaktörü olarak adlandırılan (rejenerasyon ajanı olarak hava kullanıldığında), indirgeyiciden gelen indirgenmiş metal oksit, aşağıdaki şekilde verildiği gibi hava veya buharla yeniden oksitlenir:

- 2 ⁄ δ MeO x - δ + O 2 (hava) → 2 ⁄ δ MeO x + (O 2 tükenmiş hava)

- 1 ⁄ δ MeO x - δ + H 2 O → 1 ⁄ δ MeO x + H 2

Katı metal oksit oksijen taşıyıcısı daha sonra bu iki reaktör arasında dolaştırılır. Yani, indirgeyici ve oksitleyici/yakıcı bir katı dolaşım döngüsüne bağlanırken, gaz halindeki reaktanlar ve iki reaktörün her birinden gelen ürünler, reaktörler arasındaki gaz contaları ile izole edilir. Kimyasal döngü sisteminin bu kolaylaştırıcı konfigürasyonu, geleneksel sistemlere kıyasla daha küçük bir süreç ayak izine sahip bir süreç yoğunlaştırma özelliğine sahiptir.

oksijen taşıyıcıları

Ellingham diyagramı metal oksitler çeşitli Gibbs serbest enerjisi oluşumunu sağlar çok farklı sıcaklıklarda metal oksitlerin nispi indirgenme-yükseltgenme potansiyelleri belirlemek için metalürjik işleme kullanılır. Potansiyel oksijen taşıyıcı malzemeler olarak kullanılacak çeşitli metal oksitlerin termodinamik özelliklerini gösterir. Çeşitli oksidasyon durumları altında metaller ve metal oksitler için Gibbs serbest enerji değişimlerini sağlayacak şekilde değiştirilebilir, böylece belirli kimyasal döngü uygulamaları için oksidasyon yeteneklerine dayalı olarak metal oksit oksijen taşıyıcı malzemelerin seçiminde doğrudan kullanılabilir. Değiştirilmiş Ellingham diyagramı Şekil 1a'da verilmiştir. Şekil 1b'de gösterildiği gibi, diyagram aşağıdaki dört temel reaksiyona dayalı olarak dört farklı bölüme ayrılabilir:

- Reaksiyon hattı 1: 2CO + O 2 → 2CO 2

- Reaksiyon hattı 2: 2H 2 + O 2 → 2H 2 O

- Reaksiyon hattı 3: 2C + O 2 → 2CO

- Reaksiyon hattı 4: 2CH 4 + O 2 → 2CO + 4H 2

Şekil 1b'de tanımlanan bölümler, istenen kimyasal döngü uygulamaları için potansiyel oksijen taşıyıcıları olarak seçilebilen metal oksit malzemeler hakkında bilgi sağlar. Spesifik olarak NiO, CoO, CuO, Fe 2 O 3 ve Fe 3 O 4 gibi yüksek oranda oksidatif metal oksitler yanma bölümüne (Bölüm A) aittir ve hepsi reaksiyon hatları 1 ve 2'nin üzerinde yer alır. yüksek oksitleme eğilimi vardır ve kimyasal döngülü yanma , gazlaştırma veya kısmi oksidasyon işlemleri için oksijen taşıyıcıları olarak kullanılabilir . H önemli bir miktarda, ancak Kısım E reaksiyon hattı 1 ve 2 arasında küçük bir bölümde metal oksitler, CLR ve CLG için kullanılabilecek 2 O sentez gazı ürün içinde mevcut olabilir. Sentez gazı üretimi için olan bölüm, 2 ve 3 numaralı reaksiyon hatları arasında yer alır (Bölüm B). CeO 2 gibi bu bölgede bulunan metal oksitler orta düzeyde oksidasyon eğilimlerine sahiptir ve CLR ve CLG için uygundur ancak tam oksidasyon reaksiyonları için uygun değildir. Reaksiyon hattı 3'ün altındaki metal oksitler (Bölüm C ve D), yakıtları sentez gazına oksitlemek için termodinamik olarak tercih edilmez. Bu nedenle oksijen taşıyıcıları olarak kullanılamazlar ve genellikle inert olarak kabul edilirler. Bu malzemeler arasında Cr 2 O 3 ve SiO 2 bulunur . Bununla birlikte, aktif oksijen taşıyıcı malzemelerle birlikte destek malzemeleri olarak kullanılabilirler. Şekil 1b'de gösterilen metal oksit malzemelerin nispi redoks potansiyellerine ek olarak, kimyasal döngü uygulamaları için istenen oksijen taşıyıcılarının geliştirilmesi, oksijen taşıma kapasitesi, redoks reaktivitesi, reaksiyon kinetiği, geri dönüştürülebilirlik, aşınma direnci, ısı taşıma kapasitesi gibi özelliklerin dikkate alınmasını gerektirir. , erime noktası ve üretim maliyeti.

Proses konfigürasyonları

CLR ve CLG prosesleri, verilen karbonlu hammadde türlerine ve üretilmesi istenen ürünlere göre yapılandırılabilir. Geniş bir ürün yelpazesi arasında, CLG süreci, kimyasal döngü IGCC yoluyla elektrik üretebilir . CLR ve CLG'den üretilen sentez gazı, çeşitli kimyasalları, sıvı yakıtları ve hidrojeni sentezlemek için kullanılabilir. Aşağıda verilenler, CLR ve CLG işlemlerinin bazı özel örnekleridir.

Kimyasal döngülü yanma (CLC-SMR) ile buhar metan reformu

Hidrojen ve sentez gazı şu anda büyük ölçüde buhar metan reformingi (SMR) ile üretilmektedir . SMR'deki ana reaksiyon:

- CH 4 + H 2 O → CO + 3H 2

Buhar ayrıca H CO dönüştürmek için kullanılabilir 2 ile su-gaz değişimi reaksiyonu (WGS):

- H 2 O + CO → CO 2 + H 2

SMR reaksiyonu, ısı girdisi gerektiren endotermiktir. Son teknoloji ürünü SMR sistemi, boru şeklindeki katalitik reaktörleri, gerekli ısıyı sağlamak için yakıt gazının yakıldığı bir fırına yerleştirir.

Şekil 2'de gösterilen kimyasal döngülü yanmalı (CLC-SMR) konseptli SMR'de, sentez gazı üretimi boru şeklinde bir katalitik reaktörde SMR tarafından gerçekleştirilirken, katalitik reaksiyon için ısı sağlamak için kimyasal döngülü yakma sistemi kullanılır. SMR reaksiyon ısısını sağlamak için hangi kimyasal döngülü reaktörün kullanıldığına bağlı olarak, iki CLC-SMR şeması yapılandırılabilir. Şema 1'de (Şekil 2a), reaksiyon ısısı redüktör (yakıt reaktörü) tarafından sağlanmaktadır. Şema 2'de (Şekil 2b), reaksiyon ısısı yakıcı (hava reaktörü) tarafından sağlanmaktadır. Her iki şemada da, kimyasal döngü sisteminde metal oksidin hava ile yanması, endotermik SMR reaksiyonlarını sürdüren ısı kaynağını sağlar. Kimyasal döngü sistemi, doğal gaz ve geri kazanılan çıkış gazı içinde basınç salınımlı adsorpsiyon SMR işlem sisteminin (PSA) CO CLC yakıt reaktör çalışması için besleme malzemesi olarak kullanılır 2 ve reaksiyon ürünleri olarak buhar. CLC-SMR kavramları esas olarak süreç simülasyonu perspektifinden incelenmiştir. Her iki şemanın da sentez gazı üretimi için bir araç olarak kimyasal döngü sistemine doğrudan bağlanmadığı görülmektedir.

Kimyasal döngü reformu (CLR)

Kimyasal döngü sistemleri, sentez gazı üretimi için etkili bir araç olarak doğrudan devreye alınabilir. Konvansiyonel kısmi oksidasyon (POX) veya ototermal reform (ATR) prosesleriyle karşılaştırıldığında, kimyasal döngü reforming (CLR) prosesinin en önemli avantajı oksijen üretimi için hava ayırma ünitesinin (ASU) ortadan kaldırılmasıdır. Gaz halindeki yakıt, tipik olarak doğal gaz, bir katı metal oksit oksijen taşıyıcısının sentez gazı üretmek için yakıtı kısmen oksitlediği yakıt reaktörüne beslenir:

- CH 4 + 1 ⁄ δ MeO x → CO + 2H 2 + 1 ⁄ δ MeO x - δ

Buhar H üretimini arttırmak amacıyla, reaksiyona ilave edilebilir 2 su-gaz değişimi reaksiyonu (WGS) ve / veya buhar halinde metan düzeltim yoluyla.

CLR işlemi H olan, sentez gazı üretmek için 2 : 2: CO- mol oranının 1 veya için uygun olan, daha yüksek bir Fischer-Tropsch sentezi , metanol sentezi, ya da hidrojen üretimi. Redüktörden gelen indirgenmiş oksijen taşıyıcı, yanma odasındaki hava ile oksitlenir:

- 2 ⁄ δ MeO x-δ + O 2 (hava) → 2 ⁄ δ MeO x

CLR sistemindeki genel reaksiyon, yakıtın kısmi oksidasyon reaksiyonu ile WGS reaksiyonunun bir kombinasyonudur:

- CH 4 +1- bir/2O 2 + bir H 2 O → CO + (2+ bir ) H 2

Yukarıda verilenler gibi reaksiyonlar için gerçek reaksiyon ürünlerinin fiili çalışma koşullarına bağlı olarak değişebileceğine dikkat edilmelidir. Örneğin, CLR reaksiyonları da CO üretebilir 2 gibi NiO ve Fe gibi yüksek oksidatif oksijen taşıyıcıları ve 2 O 3 kullanılır. Karbon birikimi, özellikle oksijen taşıyıcısı yüksek oranda indirgendiğinde meydana gelir. Ni ve Fe gibi indirgenmiş oksijen taşıyıcı türleri, hidrokarbon piroliz reaksiyonlarını katalize eder.

Şekil 3, Viyana Teknoloji Üniversitesi tarafından deneysel olarak incelenen bir CLR sistemini göstermektedir. Sistem, döngü contaları ve siklonlarla birbirine bağlanan bir akışkan yataklı redüktör ve akışkan yataklı bir yakıcıdan oluşur . Yaygın olarak kullanılan oksijen taşıyıcılar NiO veya Fe göre olan 2 O 3 . NiO bazlı oksijen taşıyıcılar, doğal gazın yüksek dönüşümünün gösterdiği gibi mükemmel reaktivite sergiler. Fe 2 O 3 reaktiviteleri NiO tabanlı olanlar daha düşük ise tabanlı oksijen taşıyıcılar, düşük malzeme maliyeti vardır. Sıcaklık, basınç, metal oksit tipi ve metal oksidin gaz yakıta mol oranı gibi işletme değişkenleri, yakıt dönüşümünü ve ürün bileşimlerini etkileyecektir. Bununla birlikte, akışkanlaştırılmış yatakta metal oksit parçacıkları için geri karıştırma ve dağıtılmış kalma süresinin etkileri ile, akışkanlaştırılmış yataktaki metal oksit parçacıklarının oksidasyon durumu, reaktörden üretilecek sentez gazının yüksek saflığını önleyecek şekilde değişmektedir. .

Metal oksit parçacıklarının geri karıştırılmasının etkilerine sahip olmayan hareketli yataklı reaktör, CLR/CLG işlemi için başka bir gaz-katı temas konfigürasyonudur. Ohio State Üniversitesi tarafından geliştirilen bu reaktör sistemi, Şekil 4'te verilen bir eş-akım gaz-katı hareketli yatak redüktörü ile karakterize edilir. Hareketli yatak redüktörü, reaktörden çıkan metal oksit parçacıklarının tek tip oksidasyon durumunu koruyabilir. böylece termodinamik denge koşullarını elde etmek için proses çalışmasını senkronize eder. CLR hareketli yataklı işlem reaksiyonları sentez gazı (MTS) metan uygulanan sahip esnekliği eş besleme CO 2 , doğal gaz, şist gazı ve indirgeyici kuyruk gazları gibi gaz yakıtlar olan bir besleme malzemesi olarak CO elde 2 negatif işlem, sistem . CLR-MTS sistemi, geleneksel sentez gazı teknolojilerine göre daha yüksek enerji verimliliği ve maliyet avantajları sağlayabilir. Hammadde olarak doğal gaz kullanılarak günde 50.000 varil sıvı yakıt üretimi için bir kıyaslama çalışmasında, sentez gazı üretimi için CLR - MTS sistemi, Fischer-Tropsch teknolojisini içeren geleneksel sistemlere göre doğal gaz kullanımını %20 oranında azaltabilir.

Kimyasal döngülü gazlaştırma (CLG)

Kimyasal döngülü gazlaştırma (CLG), hammadde olarak gazlı yakıtlar yerine kömür ve biyokütle gibi katı yakıtları kullanması bakımından CLR'den farklıdır. CLG'nin çalışma prensipleri CLR'ye benzer. Katı hammaddeler için, katı yakıtlar redüktöre verildiğinde ve oksijen taşıyıcı partiküllerle karıştırıldığında katı yakıtın buharlaşması ve pirolizi meydana gelir. Akışkan yataklı indirgeyici ile, hafif organik bileşikler ve katranlar da dahil olmak üzere salınan uçucular, indirgeyiciden geçerek sentez gazı ile çıkabilir. Hafif organik bileşikler sentez gazının saflığını azaltabilirken katranlar aşağı akış boru hatlarında ve aletlerde birikebilir. Örneğin, kömür CLG akışkan yataklı redüktörün kullanıldığı karbon verimliliği %55 ila %81 arasında değişebilirken, kömür hareketli yataklı redüktörün kullanıldığı karbon verimliliği %85 ila %98'e ulaşabilir. Biyokütle CLG akışkan yataklı indirgeyiciden türetilen sentez gazı, %15'e kadar metan içerebilirken, biyokütle CLG hareketli yatak düşürücüden türetilen sentez gazı, %5'ten daha az bir metan konsantrasyonuna ulaşabilir. Genel olarak, CLG sisteminin sıcaklığının arttırılması, uçucu ve kömür dönüşümünü destekleyebilir. Bu, aynı zamanda artan bir CO sonuçlanan tam oksidasyon yan reaksiyonu teşvik edebilir 2 sentez gazındaki konsantrasyonu. Sentez gazı akışındaki istenmeyen yan ürünleri uzaklaştırmak veya dönüştürmek için gaz temizleme için gaz temizleme için ek ekipman, gaz temizleyici, katalitik buhar dönüştürücü ve/veya katran dönüştürücü dahil olmak üzere CLG sisteminin akış aşağısında gerekli olabilir. Gazdan arındırma ve reaksiyonlardan kalan katı olan Char, dönüşüm için ek süre gerektirir. Parçacık geri karıştırmalı bir akışkan yataklı indirgeyici için, dönüştürülmemiş kömür, indirgeni indirgenmiş metal oksit parçacıklarıyla bırakabilir. Dönüştürülmemiş kömürün oksijen taşıyıcılarından ayrılmasını sağlamak için akışkan yataklı indirgeyicinin katı çıkışında bir karbon sıyırıcıya ihtiyaç duyulabilir. Kömür, daha fazla dönüşüm için redüktöre geri dönüştürülebilir.

Şekil 4'te verilen CLR - MTS sistemine benzer bir çalışma şemasında, katı yakıtları sentez gazına kısmen oksitlemek için eş zamanlı hareketli yataklı bir redüktörde gerçekleştirilen katı yakıtların kimyasal döngülü gazlaştırması (CLG) uygun bir H 2 /CO değerine ulaşabilir. aşağı akış işleme oranı. Kömür külü yerinde gaz-katı ayırma işlemi ile uzaklaştırılır. Hareketli yatak, uçucuların ve kömürlerin kanalize edilmesini veya atlanmasını önler, böylece katı yakıtın dönüşümünü en üst düzeye çıkarır. Tam oksidasyon yan reaksiyonları, hareketli yataklı reaktörde oksijen taşıyıcıları için oluşturulan oksidasyon durumunun kontrolü yoluyla engellenebilir. CLR hareketli yatak işlemi sentez gazı, kömür uygulanmış (CTS) reaksiyonlar da ko-besleme CO esnekliğe sahiptir 2 CO elde kömür ile bir besleme malzemesi olarak 2 , sentez gazı üretimi, yüksek bir saflığa sahip negatif işlem, sistem. Kömürden 10.000 ton/gün metanol üretimi için bir kıyaslama çalışmasında, kimyasal döngülü hareketli yataklı gazlaştırma sistemi kullanıldığında, yukarı akış gazlaştırma sermaye maliyeti %50 azaltılabilir.

Daha geniş bağlam

Genel anlamda, sentez gazı üretimi için CLR ve CLG prosesleri, kimyasal döngülü kısmi oksidasyon veya seçici oksidasyon reaksiyon şemalarının bir parçasıdır. Sentez gazı üretimi, akış aşağı su-gaz kaydırma reaksiyonundan hidrojen üretimine yol açabilir. CLG işlemi, kimyasal döngü işlemlerinden üretilen sentez gazına dayalı IGCC'ye benzeyen elektrik üretimine de uygulanabilir. Yakıtla metal oksit indirgemesi için hareketli bir yatak indirgeyici ve ardından hidrojen üretmek üzere su bölünmesi için hareketli bir yatak oksitleyici kullanan kimyasal döngülü üç reaktörlü (redüktör, oksitleyici ve yakıcı dahil) sistem Şekil 5'te verilmiştir. Kömür bazlı hammadde için. uygulamalarda, bu sistemin elektrik üretim maliyetini konvansiyonel sistemlere göre %5-15 oranında azalttığı tahmin edilmektedir.

Seçici oksidasyon bazlı kimyasal döngü prosesleri, sentez gazının ötesinde doğrudan tek adımda katma değerli ürünler üretmek için kullanılabilir. Bu kimyasal döngü süreçleri, yüksek ürün seçiciliğine ve yüksek hammadde dönüşümüne sahip tasarlanmış metal oksit oksijen taşıyıcısının kullanılmasını gerektirir. Bir örnek, DuPont tarafından bütandan maleik anhidrit üretmek için geliştirilen kimyasal döngüsel seçici oksidasyon işlemidir . Bu işlemde kullanılan oksijen taşıyıcı vanadyum fosfor oksit (VPO) bazlı malzemedir. Bu kimyasal döngü süreci ticari düzeye kadar ilerletildi. Bununla birlikte, ticari işlemi, oksijen taşıyıcı VPO'nun kimyasal ve mekanik canlılığındaki yetersizlikler ve bunun parçacıkların reaksiyon kinetiği üzerindeki ilişkili etkileri nedeniyle kısmen engellenmiştir.

Metandan olefinlerin üretimine kimyasal döngüsel seçici oksidasyon da uygulandı. Metanın (OCM) kimyasal döngülü oksidatif bağlanmasında , oksijen taşıyıcı metanı seçici olarak etilene dönüştürür.