Dökme demir - Cast iron

| Çelikler |

|---|

|

| Aşamalar |

| mikro yapılar |

| sınıflar |

| Diğer demir bazlı malzemeler |

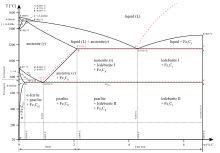

Dökme demir , karbon içeriği %2'den fazla olan bir grup demir - karbon alaşımıdır . Kullanışlılığı, nispeten düşük erime sıcaklığından kaynaklanmaktadır. Alaşım bileşenleri kırıldığında rengini etkiler: beyaz dökme demir, çatlakların doğrudan geçmesine izin veren karbür safsızlıklarına sahiptir, gri dökme demir , geçen bir çatlağı saptıran ve malzeme kırılırken sayısız yeni çatlak başlatan grafit pullara sahiptir ve sfero dökümde küreseldir. çatlağın daha da ilerlemesini engelleyen grafit "nodüller".

Ağırlıkça %1,8 ila 4 arasında değişen karbon (C) ve ağırlıkça %1-3 arasında değişen silikon (Si) dökme demirin ana alaşım elementleridir. Düşük karbon içeriğine sahip demir alaşımları çelik olarak bilinir .

Dövülebilir dökme demirler hariç, dökme demir kırılgan olma eğilimindedir . Nispeten düşük erime noktası, iyi akışkanlığı, dökülebilirliği , mükemmel işlenebilirliği , deformasyona karşı direnci ve aşınma direnci ile dökme demirler, geniş bir uygulama alanına sahip bir mühendislik malzemesi haline gelmiş ve borularda , makinelerde ve otomotiv endüstrisi parçalarında silindir gibi kullanılmaktadır. kafalar , silindir blokları ve dişli kutuları. Oksidasyondan kaynaklanan hasara karşı dayanıklıdır ancak kaynaklanması zordur .

En eski dökme demir eserler MÖ 5. yüzyıla tarihleniyor ve arkeologlar tarafından şu anda Çin'de Jiangsu olan bölgede keşfedildi . Dökme demir, antik Çin'de savaş, tarım ve mimari için kullanıldı. 15. yüzyılda, Burgonya , Fransa ve Reform sırasında İngiltere'de top için dökme demir kullanıldı . Top için kullanılan dökme demir miktarları büyük ölçekli üretim gerektiriyordu. İlk dökme demir köprü ile 1770'li sırasında inşa edilmiş İbrahim Darby III ve olarak bilinen Demir Köprüsü de Shropshire , İngiltere . Binaların yapımında da dökme demir kullanılmıştır .

Üretme

Dökme demir, demir cevherinin yüksek fırında eritilmesinin ürünü olan pik demirden yapılır . Dökme demir, doğrudan erimiş pik demirden veya çoğunlukla önemli miktarlarda demir, çelik, kireçtaşı, karbon (kok) ile birlikte pik demiri yeniden eriterek ve istenmeyen kirleticileri gidermek için çeşitli adımlar atarak yapılabilir. Erimiş demirden fosfor ve kükürt yanabilir, ancak bu aynı zamanda değiştirilmesi gereken karbonu da yakar. Uygulamaya bağlı olarak, karbon ve silikon içeriği, sırasıyla %2–3,5 ve %1–3 arasında herhangi bir yerde olabilen istenen seviyelere ayarlanır. Arzu edilirse, döküm ile nihai form üretilmeden önce ergimeye başka elementler eklenir .

Dökme demir bazen kupol olarak bilinen özel bir yüksek fırın tipinde eritilir , ancak modern uygulamalarda daha çok elektrik indüksiyon fırınlarında veya elektrik ark fırınlarında eritilir . Eritme işlemi tamamlandıktan sonra erimiş dökme demir, bir bekletme fırını veya potaya dökülür.

Türler

alaşım elementleri

Cast ütünün özellikleri çeşitli alaşım elementleri veya ekleyerek değiştirilir alloyants . Sonraki karbon , silikon solüsyonun karbonu zorlar nedeniyle önemli alloyant olan. Düşük bir silikon yüzdesi, karbonun çözelti oluşturan demir karbür ve beyaz dökme demir üretimi içinde kalmasına izin verir. Yüksek oranda silikon, karbonu çözelti oluşturan grafitten ve gri dökme demir üretiminden zorlar. Diğer alaşım ajanları, manganez , krom , molibden , titanyum ve vanadyum silisyuma karşı koyar, karbon tutulmasını ve bu karbürlerin oluşumunu destekler. Nikel ve bakır, mukavemeti ve işlenebilirliği arttırır, ancak oluşan grafit miktarını değiştirmez. Grafit şeklindeki karbon, daha yumuşak bir demir ile sonuçlanır, büzülmeyi azaltır, mukavemeti düşürür ve yoğunluğu azaltır. Mevcut olduğunda büyük ölçüde kirletici olan kükürt , grafit oluşumunu engelleyen ve sertliği artıran demir sülfür oluşturur . Kükürt ile ilgili sorun, erimiş dökme demiri viskoz hale getirmesidir, bu da kusurlara neden olur. Sülfürün etkilerine karşı koymak için manganez eklenir, çünkü ikisi demir sülfür yerine manganez sülfite dönüşür . Manganez sülfür eriyikten daha hafiftir, bu nedenle eriyikten cürufa doğru yüzer . Sülfürü nötralize etmek için gereken manganez miktarı 1,7 × kükürt içeriği + %0,3'tür. Bu miktardan daha fazla manganez eklenirse, manganezin %1'e kadar mukavemet ve yoğunluğu arttırdığı gri demir hariç, sertliği ve soğumayı artıran manganez karbür oluşur .

Nikel , perlit ve grafit yapısını iyileştirdiği, tokluğu iyileştirdiği ve kesit kalınlıkları arasındaki sertlik farklılıklarını düzelttiği için en yaygın alaşım elementlerinden biridir . Serbest grafiti azaltmak, üşüme sağlamak ve güçlü bir karbür stabilizatörü olduğu için krom küçük miktarlarda eklenir ; nikel genellikle birlikte eklenir. %0,5 krom yerine az miktarda kalay eklenebilir. Soğuğu azaltmak, grafiti rafine etmek ve akışkanlığı artırmak için %0.5-2.5 oranında bakır potaya veya fırında eklenir. Çil artırmak ve grafit ve perlit yapısını iyileştirmek için %0.3-1 oranında molibden eklenir; yüksek mukavemetli demirler oluşturmak için genellikle nikel, bakır ve krom ile birlikte eklenir. Titanyum gaz giderici ve oksijen giderici olarak eklenir, ancak akışkanlığı da artırır. Sementiti stabilize etmek, sertliği artırmak ve aşınmaya ve ısıya karşı direnci artırmak için dökme demire %0,15–0,5 vanadyum eklenir . % 0,1-0,3 zirkonyum grafit oluşturmaya, oksijeni gidermeye ve akışkanlığı artırmaya yardımcı olur.

Dövülebilir demir eriyiklerinde, ne kadar silikon eklenebileceğini artırmak için %0.002-0.01 ölçeğinde bizmut eklenir. Beyaz demirde, dövülebilir demir üretimine yardımcı olmak için bor eklenir; aynı zamanda bizmutun kabalaşma etkisini de azaltır.

Gri dökme demir

Gri dökme demir, malzemenin kırılmalarının gri bir görünüme sahip olmasına neden olan grafit mikro yapısı ile karakterize edilir. Ağırlık bazında en çok kullanılan dökme demir ve en yaygın kullanılan döküm malzemedir. Çoğu dökme demir, %2.5-4.0 karbon, %1-3 silikon ve geri kalan demirden oluşan bir kimyasal bileşime sahiptir. Gri dökme demir, çelikten daha az çekme mukavemetine ve şok direncine sahiptir, ancak basınç mukavemeti , düşük ve orta karbonlu çelik ile karşılaştırılabilir. Bu mekanik özellikler, mikro yapıda bulunan grafit pullarının boyutu ve şekli tarafından kontrol edilir ve ASTM tarafından verilen yönergelere göre karakterize edilebilir .

Beyaz dökme demir

Beyaz dökme demir, sementit adı verilen bir demir karbür çökeltisinin varlığı nedeniyle beyaz kırık yüzeyler gösterir. Eriyik bir alt silikon içeriğine (grafitizasyon ajanı) ve daha hızlı soğutma oranı ile, beyaz dökme demir içindeki karbon çökelir meta kararlı faz sementit Fe 3 C yerine grafit daha. Eriyikten çökelen sementit nispeten büyük parçacıklar halinde oluşur. Demir karbür çöktükçe, orijinal eriyikten karbonu çeker, karışımı ötektik olana daha yakın olana doğru hareket ettirir ve kalan faz, düşük demir-karbon östenittir (soğuduğunda martensite dönüşebilir ). Bu ötektik karbürler, çökelme sertleşmesi olarak adlandırılan faydayı sağlamak için çok büyüktür (çok daha küçük sementit çökeltilerinin saf demir ferrit matrisi boyunca yer değiştirmelerin hareketini engelleyerek [plastik deformasyonu] engelleyebildiği bazı çeliklerde olduğu gibi ). Bunun yerine, dökme demirin yığın sertliğini, sadece kendi çok yüksek sertlikleri ve önemli hacim fraksiyonları sayesinde arttırırlar, öyle ki yığın sertliği bir karışım kuralı ile yaklaşık olarak hesaplanabilir. Herhangi bir durumda, sundukları sertliği pahasına tokluk . Malzemenin büyük bir kısmını karbür oluşturduğundan, beyaz dökme demir makul bir şekilde sermet olarak sınıflandırılabilir . Beyaz demir birçok yapısal bileşenleri içinde kullanım için çok kırılgandır, ama iyi sertlik ve sürtünmeyle aşınma direnci ve nispeten düşük maliyetle, bu tür aşınma yüzeyleri gibi uygulamalar için (kullanım bulur pervane ve sarmal arasında) bulamaç pompası , kabuk astarları ve çubuklar kaldırıcı olarak top değirmenler ve otojen öğütme değirmenleri , kömür öğütücülerdeki bilyalar ve halkalar ve bir beko kazma kepçesinin dişleri ( bu uygulama için dökme orta karbonlu martensitik çelik daha yaygın olmasına rağmen).

Kalın dökümleri, eriyiği tamamen beyaz dökme demir olarak katılaştıracak kadar hızlı soğutmak zordur. Bununla birlikte, beyaz dökme demir bir kabuğu katılaştırmak için hızlı soğutma kullanılabilir, bundan sonra kalan, bir gri dökme demir çekirdek oluşturmak için daha yavaş soğur. Soğutulmuş döküm olarak adlandırılan elde edilen döküm, biraz daha sert bir iç kısım ile sert bir yüzeyin avantajlarına sahiptir.

Yüksek kromlu beyaz demir alaşımları, krom, daha büyük malzeme kalınlıklarında karbür üretmek için gereken soğutma hızını azalttığından, büyük dökümlerin (örneğin 10 tonluk bir çark) kuma dökülmesine izin verir. Krom ayrıca etkileyici aşınma direncine sahip karbürler üretir. Bu yüksek kromlu alaşımlar, üstün sertliklerini krom karbürlerin varlığına bağlar. Bu karbürlerin ana formu ötektik veya birincil M olan 7 Cı- 3 "M" demir ve krom temsil eder ve alaşımın bileşimine bağlı olarak değişebilir karbürler. Ötektik karbürler, içi boş altıgen çubuk demetleri olarak oluşur ve altıgen taban düzlemine dik olarak büyür. Bu karbürlerin sertliği 1500-1800HV aralığındadır.

Dövülebilir dökme demir

Dövülebilir demir, daha sonra bir veya iki gün boyunca yaklaşık 950 °C'de (1.740 °F) ısıl işleme tabi tutulan ve daha sonra bir veya iki gün boyunca soğutulan beyaz bir demir döküm olarak başlar . Sonuç olarak, demir karbür içindeki karbon, grafite ve ferrit artı karbona (ostenit) dönüşür. Yavaş süreç, yüzey geriliminin grafiti pullardan ziyade küresel parçacıklara dönüştürmesine izin verir . Daha düşük en boy oranları nedeniyle , sferoidler nispeten kısa ve birbirinden uzaktır ve yayılan bir çatlak veya fonon karşısında daha düşük bir enine kesite sahiptir . Ayrıca, gri dökme demirde bulunan stres konsantrasyonu sorunlarını hafifleten pulların aksine küt sınırlara sahiptirler. Genel olarak, dövülebilir dökme demirin özellikleri daha çok yumuşak çeliğe benzer . Beyaz dökme demirden yapıldığı için dövülebilir demirde bir parçanın ne kadar büyük dökülebileceğinin bir sınırı vardır.

Sünek dökme demir

1948'de geliştirilen sfero veya sünek dökme demir , grafitini çok küçük nodüller şeklinde, grafit ise nodülleri oluşturan eşmerkezli katmanlar şeklindedir. Sonuç olarak, sfero dökme demirin özellikleri, grafit pullarının üreteceği stres konsantrasyonu etkileri olmadan süngerimsi bir çeliğin özellikleridir. Mevcut karbon yüzdesi %3-4 ve silikon yüzdesi %1.8-2.8'dir. Küçük miktarlarda %0.02 ila %0.1 magnezyum ve bu alaşımlara eklenen sadece %0.02 ila %0.04 seryum , kenarlara bağlanarak grafit çökeltilerinin büyümesini yavaşlatır. grafit düzlemlerinden. Diğer elementlerin ve zamanlamanın dikkatli bir şekilde kontrol edilmesiyle birlikte, bu, malzeme katılaştıkça karbonun küresel parçacıklar olarak ayrılmasını sağlar. Özellikler dövülebilir demire benzer, ancak parçalar daha büyük kesitlerle dökülebilir.

Dökme demirlerin karşılaştırmalı nitelikleri tablosu

| İsim | Nominal bileşim [ağırlıkça %] | Form ve durum | Akma mukavemeti [ ksi (%0,2 ofset)] | Çekme mukavemeti [ksi] | Uzama [%] | Sertlik [ Brinell ölçeği ] | kullanır |

|---|---|---|---|---|---|---|---|

| Gri dökme demir ( ASTM A48) | C 3.4, Si 1.8, Mn 0.5 | Döküm | - | 50 | 0,5 | 260 | Motor silindir blokları, volanlar , vites kutuları , takım tezgahı tabanları |

| Beyaz dökme demir | C 3.4, Si 0.7, Mn 0.6 | Oyuncular (oyuncu olarak) | - | 25 | 0 | 450 | yatak yüzeyleri |

| Dövülebilir demir (ASTM A47) | C 2.5, Si 1.0, Mn 0.55 | Döküm (tavlanmış) | 33 | 52 | 12 | 130 | Aks yatakları, palet tekerlekleri, otomotiv krank milleri |

| Sfero veya sfero demir | C 3.4, P 0.1, Mn 0.4, Ni 1.0, Mg 0.06 | Döküm | 53 | 70 | 18 | 170 | Dişliler, eksantrik milleri , krank milleri |

| Sfero veya sfero döküm (ASTM A339) | - | Döküm (söndürme temperli) | 108 | 135 | 5 | 310 | - |

| Ni-sert tip 2 | C 2.7, Si 0.6, Mn 0.5, Ni 4.5, Cr 2.0 | kum döküm | - | 55 | - | 550 | Yüksek mukavemetli uygulamalar |

| Ni dirençli tip 2 | C 3.0, Si 2.0, Mn 1.0, Ni 20.0, Cr 2.5 | Döküm | - | 27 | 2 | 140 | Isıya ve korozyona karşı direnç |

Tarih

Dökme demir ve dövme demir, akı olarak demir cevheri kullanılarak bakır eritilirken kasıtsız olarak üretilebilir.

En eski dökme demir eserler MÖ 5. yüzyıla tarihleniyor ve Arkeologlar tarafından Savaşan Devletler döneminde Çin'in Jiangsu eyaletinin modern Luhe İlçesinde keşfedildi . Bu, eserin mikro yapılarının analizine dayanmaktadır.

Dökme demir nispeten kırılgan olduğu için keskin kenar veya esnekliğin gerekli olduğu amaçlar için uygun değildir. Sıkıştırma altında güçlüdür, ancak gerilim altında değildir. Dökme demir, MÖ 5. yüzyılda Çin'de icat edildi ve saban demirleri ve kapların yanı sıra silahlar ve pagodalar yapmak için kalıplara döküldü. Çelik daha cazip olmasına rağmen, dökme demir daha ucuzdu ve bu nedenle eski Çin'de aletler için daha yaygın olarak kullanılırken, dövme demir veya çelik silahlar için kullanıldı. Çinliler , yüzey tabakasının çok kırılgan olmasını önlemek için yüzeye yakın karbonları yakmak için sıcak dökümleri oksitleyici bir atmosferde bir hafta veya daha uzun süre tutarak dökme demiri tavlama yöntemi geliştirdiler .

15. yüzyıla kadar mevcut olmadığı batıda, en eski kullanımları top ve atıştı. Henry VIII , İngiltere'de top dökümünü başlattı . Kısa süre sonra, yüksek fırın kullanan İngiliz demir işçileri , yaygın bronz toplardan daha ağır olmasına rağmen çok daha ucuz olan ve İngiltere'nin donanmasını daha iyi silahlandırmasını sağlayan dökme demir top üretme tekniğini geliştirdi. Dökme demir teknolojisi Çin'den transfer edildi. 13. yüzyılda Al-Qazvini ve diğer gezginler daha sonra Hazar Denizi'nin güneyindeki Alburz Dağları'nda bir demir endüstrisi olduğunu kaydetti . Burası ipek yoluna yakındır , bu nedenle Çin'den türetilen teknolojinin kullanımı düşünülebilir. İronmasters ait Weald 1760s kadar dökme demirlerin üreten devam etti ve silahlanma sonra ütü ana kullanımlarından biri oldu Restorasyon .

O zamanlar birçok İngiliz yüksek fırınında dökme demir kaplar yapıldı. 1707'de Abraham Darby , kapları (ve su ısıtıcılarını) geleneksel yöntemlerle yapılanlardan daha ince ve dolayısıyla daha ucuz yapmak için yeni bir yöntemin patentini aldı. Bu onun anlamına geliyordu Coalbrookdale fırınları tencere tedarikçileri, diğer küçük sayısına göre 1720 ve 1730s katıldı edildiği bir etkinlik olarak baskın hale kok -fired yüksek fırınlarda.

Britanya'da 1743'ten başlayarak ve 1750'lerde artarak körüklere güç sağlamak için buhar motorunun (dolaylı olarak bir su çarkına su pompalayarak) uygulanması, sonraki on yıllarda hızla artan dökme demir üretiminin artmasında kilit bir faktördü. Su gücü üzerindeki sınırlamanın üstesinden gelmenin yanı sıra, buhar pompalı su ile çalışan patlama, daha yüksek fırın sıcaklıkları sağladı, bu da daha yüksek kireç oranlarının kullanılmasına izin vererek, yetersiz odun kaynağı olan odun kömüründen koka dönüştürülmesini sağladı .

Dökme demir köprüler

Yapısal amaçlar için dökme demir kullanımı , Coalbrookdale'deki yüksek fırınlarda olduğu gibi kısa kirişler zaten kullanılmış olmasına rağmen, Abraham Darby III'ün Demir Köprü'yü inşa ettiği 1770'lerin sonlarında başladı . Thomas Paine tarafından patenti alınan diğer icatlar da dahil olmak üzere, bunu takip etti . Sanayi Devrimi hız kazandıkça dökme demir köprüler yaygınlaştı . Thomas Telford yaptığı köprü memba için malzeme kabul Buildwas için o ve Longdon'ın-on-Terri'yle Su Kemeri , bir kanal teknesi su kemeri de Longdon'ın-on-sumru üzerinde Shrewsbury Kanalı . Bunu, son restorasyonlardan sonra halen kullanımda olan Chirk Su Kemeri ve Pontcysyllte Su Kemeri izlemiştir .

Köprü yapımında dökme demir kullanmanın en iyi yolu, tüm malzemenin sıkıştırılması için kemer kullanmaktı . Dökme demir, yine duvar gibi, sıkıştırmada çok güçlüdür. Ferforje, diğer birçok demir türü gibi ve aslında genel olarak çoğu metal gibi, gerilimde güçlüdür ve aynı zamanda serttir - kırılmaya karşı dayanıklıdır. Yapısal amaçlar için dövme demir ve dökme demir arasındaki ilişki, ahşap ve taş arasındaki ilişkiye benzer olarak düşünülebilir.

Dökme demir kirişli köprüler, 1830'da Liverpool ve Manchester Demiryolu'nun Manchester terminalindeki Water Street Köprüsü gibi erken demiryolları tarafından yaygın olarak kullanıldı , ancak Chester ve Holyhead'i taşıyan yeni bir köprünün kullanımıyla ilgili sorunlar çok belirgin hale geldi. Demiryolu boyunca Dee Nehri içinde Chester açıldığı az bir sene sonra, Mayıs 1847 yılında beş kişi öldü çöktü. Dee köprü felaket bir geçiş trenle ışının merkezinde aşırı yüklerin neden olduğu, ve benzeri birçok köprü sık sık, yıkılıp yeniden inşa edilmesi gerekiyordu dövme demir . Köprü kötü tasarlanmıştı, yanlış bir şekilde yapıyı güçlendirdiği düşünülen dövme demir kayışlarla desteklenmişti. Kirişlerin merkezleri, duvar gibi dökme demirin çok zayıf olduğu alt kenar gergin olacak şekilde bükülmeye alındı .

Bununla birlikte, dökme demir , 1879 Tay Demiryolu Köprüsü felaketi malzemenin kullanımı konusunda ciddi şüphe uyandırana kadar uygun olmayan yapısal şekillerde kullanılmaya devam etti . Tay Köprüsü'ndeki bağlantı demirlerini ve payandaları tutmak için çok önemli olan pabuçlar, kolonlarla bütünleşik olarak dökülmüştü ve kazanın ilk aşamalarında başarısız oldular. Ayrıca cıvata delikleri de dökülmüş ve delinmemiştir. Böylece, dökümün çekim açısı nedeniyle, bağlantı çubuklarından gelen gerilim, deliğin uzunluğuna yayılmak yerine deliğin kenarına yerleştirildi. Yedek köprü, ferforje ve çelikten yapılmıştır.

Bununla birlikte, 1891'deki Norwood Junction demiryolu kazasıyla sonuçlanan daha fazla köprü çökmesi meydana geldi . Britanya'daki demiryolu ağındaki köprülerin altındaki dökme demir hakkındaki yaygın endişe nedeniyle, 1900'e gelindiğinde binlerce dökme demir raylı alt köprü , sonunda çelik eşdeğerleri ile değiştirildi.

Coalbrookdale, İngiltere'de Severn Nehri üzerindeki Demir Köprü (1779'da tamamlandı)

Eglinton Turnuvası Köprüsü (tamamlanmış C1845), North Ayrshire , İskoçya dökme demirden yapılmış,

Binalar

Değirmen binalarında öncülük eden dökme demir kolonlar , mimarların, herhangi bir yükseklikteki kagir binalar için gereken son derece kalın duvarlar olmadan çok katlı binalar inşa etmelerini sağladı. Ayrıca fabrikalarda taban alanları ve kiliselerde ve oditoryumlarda görüş hatları açtılar. 19. yüzyılın ortalarına gelindiğinde, dökme demir kolonlar depo ve endüstriyel binalarda yaygındı ve dövme veya dökme demir kirişlerle birleştirildi ve sonunda çelik çerçeveli gökdelenlerin geliştirilmesine yol açtı. Dökme demir, bazen özellikle Amerika Birleşik Devletleri'nde dekoratif cepheler için kullanıldı ve New York'un Soho semtinde çok sayıda örnek var. Ayrıca zaman zaman , Watervliet, New York'taki tarihi Demir Bina gibi komple prefabrik binalar için de kullanıldı .

Tekstil fabrikaları

Bir diğer önemli kullanım ise tekstil fabrikalarındaydı . Değirmenlerdeki hava, eğrilmekte olan pamuk, kenevir veya yünden yanıcı lifler içeriyordu . Sonuç olarak, tekstil fabrikaları endişe verici bir yanma eğilimine sahipti. Çözüm, onları tamamen yanıcı olmayan malzemelerden inşa etmekti ve binaya, yanıcı ahşabın yerine büyük ölçüde dökme demirden oluşan bir demir çerçeve sağlamak uygun bulundu. Bu tip ilk bina oldu Ditherington içinde Shrewsbury , Shropshire. Diğer birçok depo, dökme demir kolonlar ve kirişler kullanılarak inşa edildi, ancak hatalı tasarımlar, kusurlu kirişler veya aşırı yükleme bazen bina çökmelerine ve yapısal arızalara neden oldu.

Sanayi Devrimi sırasında, dökme demir, tekstil fabrikalarındaki eğirme ve daha sonra dokuma makineleri de dahil olmak üzere, makinelerin çerçeve ve diğer sabit parçaları için de yaygın olarak kullanıldı. Dökme demir yaygın olarak kullanılmaya başlandı ve birçok kasabada endüstriyel ve tarım makineleri üreten dökümhaneler vardı .

Ayrıca bakınız

- Dökme demir mimari

- Dökme demir tencere

- Demir işi - zanaatkar metal işi: mimari elemanlar, bahçe özellikleri ve süs eşyaları için.

- Demirhane - demirin işlendiği bir yer (tarihi yerler dahil)

- meehanit

- kum döküm

- Çelik

- Dövme demir

Referanslar

daha fazla okuma

- Harold T. Angus, Dökme Demir: Fiziksel ve Mühendislik Özellikleri , Butterworths, Londra (1976) ISBN 0408706880

- John Gloag ve Derek Bridgwater, Mimarlıkta Dökme Demir Tarihi , Allen ve Unwin, Londra (1948)

- Peter R Lewis, Silvery Tay Güzel Demiryolu Köprüsü: 1879 Tay Köprüsü Felaketini Yeniden İncelemek , Tempus (2004) ISBN 0-7524-3160-9

- Peter R Lewis, Dee'deki Afet: Robert Stephenson'ın 1847 Nemesis , Tempus (2007) ISBN 978-0-7524-4266-2

- George Laird, Richard Gundlach ve Klaus Röhrig, Aşınmaya Dirençli Dökme Demir El Kitabı , ASM International (2000) ISBN 0-87433-224-9

Dış bağlantılar

- Dökme Demirlerin Metalurjisi, Cambridge Üniversitesi

- Adli mühendislik: Tay Köprüsü felaketi

- İspanyol dökme demir köprüler